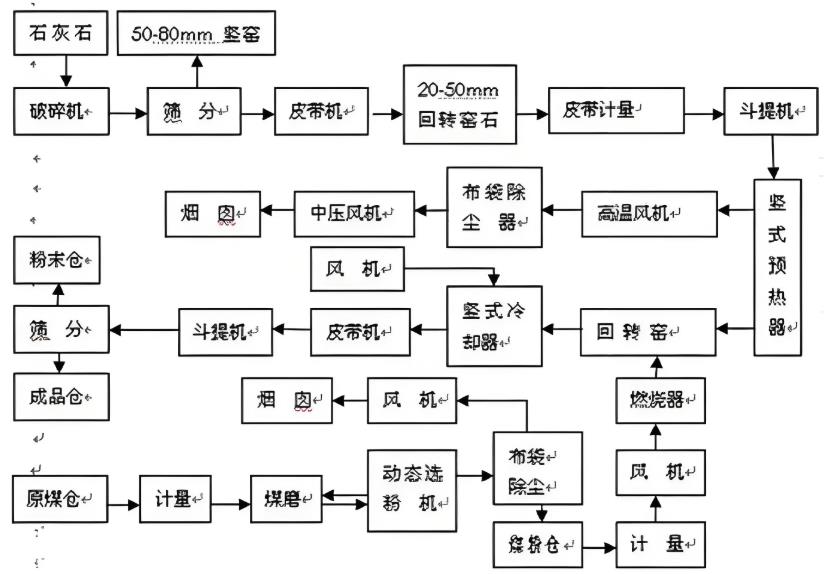

回转窑烧石灰的流程

回转窑烧石灰的流程是一个复杂但高效的生产过程。石灰石原料经过破碎和筛分后,被送入预热器进行初步加热。预热器利用窑尾废气余热,使原料温度提升到600-800摄氏度,这一步骤能显著降低后续煅烧的能耗。预热后的物料通过溜槽进入回转窑内,开始关键的煅烧阶段。

在回转窑内部,物料随着窑体旋转不断向前移动。窑头喷入的燃料在高温下燃烧,使窑内温度保持在1100-1300摄氏度之间。这个温度范围是石灰石分解的最佳条件,碳酸钙在高温下分解为氧化钙和二氧化碳。煅烧时间通常控制在2-4小时,确保石灰石充分分解。煅烧后的石灰从窑头排出,进入冷却器进行降温处理。

冷却器采用逆流换热方式,冷空气与高温石灰进行热交换。这一过程不仅能使石灰温度降至适宜包装的80摄氏度以下,还能回收部分热量用于助燃空气预热。冷却后的石灰经过筛分,合格产品送入成品仓,细粉则返回窑内重新煅烧。整个生产流程采用自动化控制系统,实时监测温度、压力和物料流量等参数,确保生产稳定运行。

回转窑烧石灰的流程具有热效率高、产品质量稳定的特点。现代回转窑的热利用率可达75%以上,比传统立窑节能30%左右。生产出的石灰活性度高,氧化钙含量通常能达到90%以上,适用于建材、冶金、化工等多个领域。合理的工艺控制和设备维护是保证生产线长期稳定运行的关键因素。