生石灰生产工艺流程详细说明

生石灰(氧化钙,CaO)是一种常见的化学原料,在建筑、冶金、环保等领域具有重要应用。其生产主要通过石灰石的高温煅烧反应获得。本文将详细说明生石灰的生产工艺流程。

一、原料准备

生石灰的生产原料主要是石灰石(CaCO₃),其质量和粒度对生产过程中的能耗、反应速度和产品质量有直接影响。石灰石的选取要求含钙量高,杂质少。为了保证煅烧效率,石灰石一般需经过筛分、破碎和预热等处理,确保其粒度合适,避免过大或过小的粒度对煅烧过程造成影响。

石灰石破碎

石灰石首先通过破碎设备进行粗破碎,减少其粒度,使之适合进一步处理。破碎后的石灰石一般粒径在20mm以下,便于进入回转窑进行煅烧。

石灰石筛分

经过破碎后的石灰石会进行筛分处理,将不合格的粒度进行剔除,保证进入窑内的石灰石粒度均匀。筛分的标准一般为粒径20mm以下。

石灰石预热

在一些现代化的石灰生产工艺中,石灰石会进行预热处理。预热的目的是提高石灰石的煅烧效率,减少能量消耗。预热通常在热风炉中完成,使用回收的热气对石灰石进行加热,使其温度接近300-400°C。

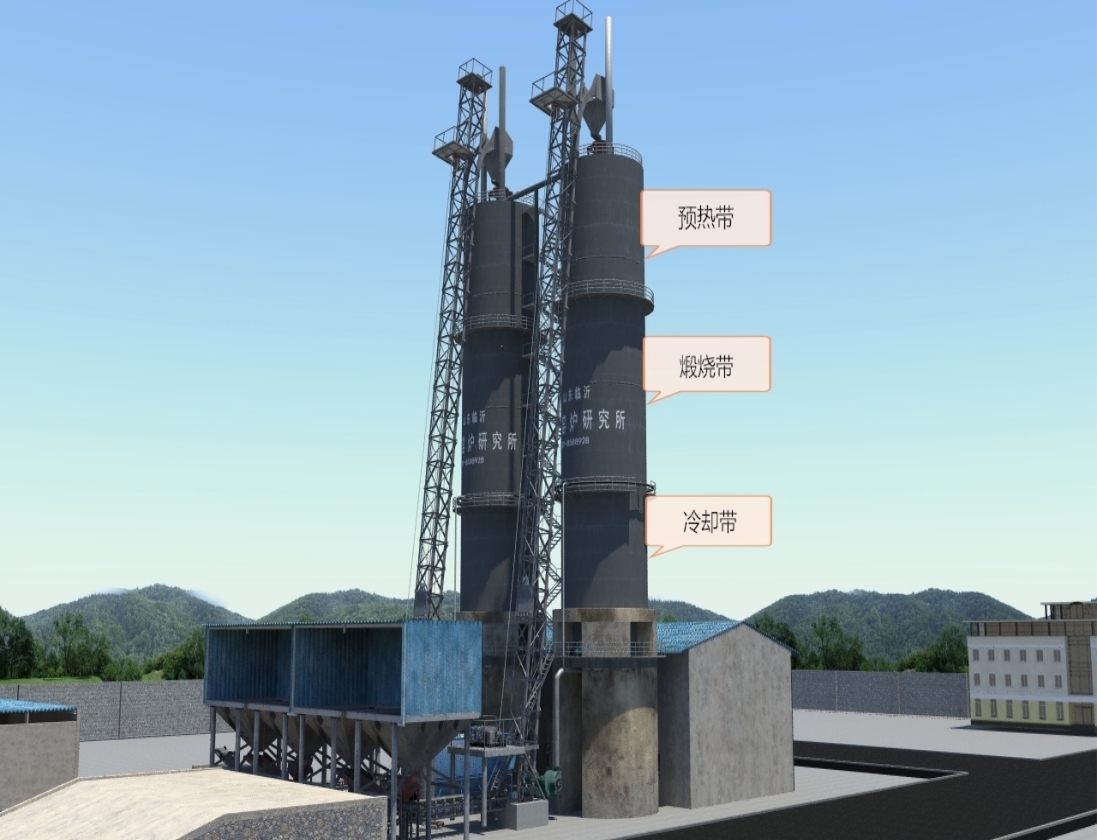

二、煅烧过程

煅烧是生石灰生产的核心环节,通常在回转窑内进行。回转窑是一种具有旋转功能的长管形设备,内部温度可以达到1000-1300°C,在高温环境下,石灰石(CaCO₃)发生热分解反应,生成氧化钙(CaO)和二氧化碳(CO₂)气体。

回转窑设计与结构

回转窑的长度和直径根据生产能力、石灰石的性质以及最终产品要求来设计。回转窑的结构包括窑体、加热区、反应区、冷却区等部分。回转窑的旋转速度一般在0.5-2.5rpm之间,确保石灰石在窑内均匀受热。

煅烧反应原理

石灰石在回转窑内的煅烧过程依赖于温度的控制。石灰石(CaCO₃)在高温下发生热解反应:

CaCO₃→CaO+CO₂

该反应是吸热反应,要求窑内温度保持在900-1200°C之间,才能有效分解石灰石,得到氧化钙。

温度控制

在回转窑内,不同的区域温度不同。进入窑内的石灰石首先经过预热区,在此区域石灰石的温度被提高至500-800°C。然后进入反应区,这里是煅烧的主要阶段,温度控制在900-1200°C。在冷却区,氧化钙会迅速降温至常温,为后续的产品处理做好准备。

热分解与排放

石灰石在回转窑内分解成氧化钙和二氧化碳气体,二氧化碳通过窑头排出,并被收集进行进一步处理(如吸收或排放)。生成的氧化钙(生石灰)通过冷却区排出,继续进入后续处理阶段。

三、冷却与粉磨

煅烧后的生石灰温度较高,需要通过冷却过程降低温度至常温。这一过程有助于提高生石灰的质量和储存稳定性。冷却后的生石灰可以根据不同的使用需求进行粉磨处理。

生石灰冷却

冷却过程通常采用回转窑的冷却装置或冷却机进行。通过空气冷却或水冷却的方式,将生石灰的温度降至常温。冷却装置中会采用对流换热原理,使冷却空气与热生石灰充分接触。

粉磨处理

如果需要将生石灰粉磨成细粉,通常采用球磨机或立式磨机等设备进行处理。粉磨后的生石灰粒度可以控制在100目至400目之间,适应不同工业需求。粉磨过程中的能量消耗和设备磨损是需要重点考虑的因素,因此,选择合适的粉磨设备和参数非常重要。

生石灰储存

冷却和粉磨后的生石灰可以通过仓库或料仓储存。为了保证其品质,生石灰的存储环境需要控制湿度和温度,避免生石灰吸湿导致质量下降。

四、气体处理与环保措施

在石灰生产过程中,煅烧反应会产生大量二氧化碳气体。为了满足环保要求,现代石灰生产工艺需要配备有效的废气处理设备,减少对环境的污染。

二氧化碳捕集

在传统石灰窑中,二氧化碳通常通过窑头排放,但现代生产中会采用二氧化碳捕集技术,将排放的二氧化碳进行捕集和回收,以减少温室气体排放。这些技术包括吸收塔、吸附塔等设备,通过化学或物理方法将二氧化碳从废气中分离出来。

废气脱硫与除尘

在石灰生产过程中,废气中可能含有硫化物和粉尘,因此还需要采用废气脱硫装置和除尘设备。脱硫装置能够有效去除废气中的硫化物,除尘设备则通过静电除尘或袋式除尘等方法去除废气中的固体颗粒。

五、生石灰的应用

生石灰作为一种重要的化工原料,广泛应用于多个行业。以下是几种主要应用领域:

建筑行业

生石灰是生产水泥、砂浆和混凝土的重要原料。水泥生产中的石灰石煅烧过程与生石灰的生产过程相似,生石灰还可用于修复古建筑和石灰涂料的制作。

冶金行业

在冶金过程中,生石灰被用作脱硫、脱磷、脱氧剂,帮助提取金属或改善金属的纯度。

环保行业

生石灰广泛用于废水处理、废气处理和土壤改良等领域。它能够有效中和酸性废水,吸附有害气体,改善土壤的酸碱性。

农业

生石灰用于调节土壤酸碱度,提供植物所需的钙元素,促进作物生长。

生石灰的生产工艺主要包括原料准备、煅烧、冷却、粉磨和气体处理等环节。随着技术的进步,现代生石灰生产工艺越来越注重能源利用效率、环保和产品质量。在未来,生石灰的生产将朝着低能耗、高效能和环保的方向发展。