石灰窑竖窑结构图详解与工作原理

石灰窑是生产石灰的设备之一,广泛应用于建筑、化工、水泥等工业领域。石灰窑按照形态结构可以分为竖窑和回转窑两种,其中竖窑是一种历史悠久的设备,具有较高的生产效率和良好的适应性。

一、石灰窑竖窑的结构

竖窑的结构较为简单,但却很有效。它通常由以下几个主要部分组成:

炉体

竖窑的炉体是整个窑炉的主体,通常采用耐高温材料制成。炉体是垂直的圆筒形结构,窑内配有耐火砖砌成的内衬,用于承受高温和物料的摩擦。炉体外壁通常会配有保温层,以减少热量的损失。

窑口(顶部)

窑口是物料进入竖窑的地方,通常设有进料装置,供石灰石原料通过输送设备均匀地加入。窑口的位置通常离地面一定高度,便于物料的上下流动。在顶部,常常配有排气装置,用于排除窑内的废气。

分料装置

该装置用于均匀地将原料石灰石分布到炉体内,确保反应过程中原料的均匀加热和分布。分料装置通常通过自动或人工方式调节物料的流量,确保整个炉膛的工作状态。

燃烧室(下部)

燃烧室位于竖窑的下部,是石灰窑的燃烧区域。这里通过燃烧燃料(如煤、天然气、重油等)产生的热量来加热石灰石,使其脱去二氧化碳,形成石灰(氧化钙)。燃烧室的设计要确保燃料的充分燃烧,并最大程度地利用热量。

排渣口和气体排放口

在窑底部,设置有排渣口和排气口。石灰窑内的石灰石在高温下会发生化学反应,生成石灰和二氧化碳气体。二氧化碳通过气体排放口排出,而石灰则通过排渣口排出。

气流和烟道系统

竖窑内的燃烧产生的气体和热量通过烟道系统排放到外部。为了提高燃烧效率,许多竖窑还设置了烟气回收装置,利用废气的余热来加热进入炉体的原料,从而节省能源。

温控系统

在竖窑内,温度分布非常关键。温控系统通过温度传感器和控制设备,监测窑内的温度,并调节燃料供应量,保持窑内温度在理想范围内。

二、石灰窑竖窑的工作原理

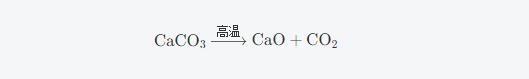

石灰窑的工作原理基于高温下石灰石的分解反应。石灰石(CaCO₃)在加热过程中会发生分解,生成石灰(CaO)和二氧化碳(CO₂)。具体反应式为:

物料的进入

竖窑启动时,石灰石被通过分料装置均匀地投入到窑内。原料从窑口进入后,逐渐向下流动,在过程中不断加热。

加热过程

竖窑下部的燃烧室通过燃烧燃料(如煤、天然气、重油等)产生高温气体,热气体从下至上通过炉体,均匀地加热石灰石。在加热过程中,石灰石中的碳酸钙(CaCO₃)在800°C以上开始分解,产生氧化钙(CaO,俗称石灰)和二氧化碳气体。整个反应是放热反应,因此炉内温度必须保持在足够高的水平,以维持石灰石的分解过程。

反应和分解

在竖窑的上部,由于温度较低,石灰石依然是原状,随着石灰石向下移动,逐渐被加热至足够的温度后,开始发生分解反应,生成氧化钙和二氧化碳气体。这个过程的效率取决于加热的均匀性和温控系统的精确性。

气体排放和石灰石生成

经过加热分解后,石灰(氧化钙)沿着炉体的下部沉积下来,最终通过排渣口排出。而生成的二氧化碳气体通过排气口排出,进入废气处理系统或直接排放。

余热回收

为了提高能源利用率,现代的竖窑往往配有余热回收装置,利用排出的废气热量对进入窑内的原料进行预热。这种回收余热的方式可以大大降低燃料消耗,提高生产效率。

三、石灰窑竖窑的优缺点

竖窑作为石灰生产的传统设备,具有以下几个优缺点:

优点:

能源利用效率高

竖窑的热效率较高,尤其是采用了余热回收装置后,燃料的利用效率得到进一步提高。

适应性强

竖窑适用于不同粒度的石灰石原料,能够适应不同的生产要求。

操作简单

竖窑的结构简单,操作较为直观,便于管理和维护。

生产成本低

相比于回转窑,竖窑的初期投资和运行成本相对较低,适合中小规模的石灰生产企业。

缺点:

生产规模较小

由于竖窑的生产能力有限,适合中小规模的生产需求,对于大规模的生产不如回转窑高效。

自动化程度较低

尽管现代竖窑逐渐引入了自动化控制系统,但相较于回转窑,竖窑的自动化水平仍然较低,生产过程中需要较多人力操作。

气流不均匀

竖窑的热气流从下至上流动,可能导致不同高度的温度差异较大,因此在物料流动过程中可能出现加热不均匀的现象,影响反应效率。

石灰窑竖窑是一种高效、经济的石灰生产设备,其结构简单、运行稳定、适应性强,尤其适合中小规模的石灰生产。然而,其生产效率和自动化水平较低,对于大规模生产的需求可能存在一定的局限性。随着技术的进步,竖窑的性能不断得到提升,余热回收、温控系统等方面的创新使得其能源利用率得到大幅度提高,仍然在石灰生产中发挥着重要的作用。