石灰窑竖窑的工作原理细节解析

石灰窑是石灰生产的重要设备,其基本功能是通过高温煅烧石灰石(主要成分为碳酸钙,CaCO₃),将其分解成生石灰(氧化钙,CaO)和二氧化碳(CO₂)。在众多的石灰窑类型中,竖窑(Vertical Shaft Kiln, VSK)是最常见的一种,其结构简单、操作方便,适用于小到中型石灰生产。

一、竖窑的基本结构与工作原理

竖窑通常由窑体、火焰管、加料口、出料口、进风口和出烟口等部分组成。窑体通常为竖直的筒状结构,其高度可根据生产规模而有所不同。竖窑的设计充分利用了“逆流”的原理,即石灰石与热空气在竖窑内的流动方向相反,从而实现热交换和高效的煅烧过程。

1. 窑体与火焰管

竖窑的窑体由钢板或耐火材料构成,外部有保护层,以确保热量不会散失。火焰管是竖窑中非常关键的组成部分,通常安装在窑体的下部或中部。火焰管内燃料与空气混合后点燃,燃烧产生的热气流从下而上进入窑内,热量通过逆流的方式加热石灰石。

2. 加料与分层

石灰石的投入通常采用人工或机械加料方式,从上方的加料口进入窑内。在竖窑中,石灰石在下落的过程中与热气流充分接触。石灰石的颗粒由于颗粒大小不同,会在竖窑内形成不同的分层,较粗的石灰石位于窑体上层,而较细的石灰石则位于下层。

3. 煅烧过程与热交换

竖窑的工作原理是利用窑内温度梯度将石灰石加热到所需的煅烧温度。下层的石灰石在高温气流的作用下开始分解,而上层的石灰石则通过较低温度的气流进行加热。热气流从窑底的燃烧区域上升,通过与石灰石的逆向流动,逐渐使石灰石达到850°C至1000°C的煅烧温度,分解成生石灰和二氧化碳。这样,竖窑内形成了一个典型的“逆流”加热模式,有效提高了热效率。

4. 二氧化碳的排放与冷却

石灰石分解过程中的副产物是二氧化碳,二氧化碳气体通过窑顶的出烟口排出,进入烟囱或其他处理系统。而生石灰(氧化钙)则在窑底通过出料口排出。这时的生石灰温度较高,通常需要冷却系统来将其冷却,以便进一步的运输或使用。

二、竖窑的操作流程

竖窑的工作流程一般包括加料、煅烧、排烟、排渣和冷却等几个主要环节。每个环节的有效配合与控制,直接影响着石灰的质量和生产效率。

1. 加料

在竖窑的运行过程中,石灰石的加料是一个持续的过程。为了确保煅烧的均匀性,石灰石应当分层逐步加料,避免过量或不足的加料导致温度不均匀。加料的速度通常通过自动控制系统进行调节,以保证窑内温度和气流的平衡。

2. 煅烧

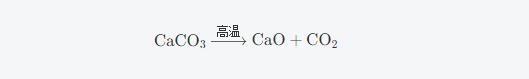

煅烧是竖窑的核心过程。石灰石在竖窑内的加热过程是一个渐进的过程,较上层的石灰石首先受到热气流的加热,温度逐渐升高,直到分解反应发生。在高温下,碳酸钙(CaCO₃)会分解为氧化钙(CaO)和二氧化碳气体:

为了保持窑内的高温环境,火焰管内燃料的燃烧必须保持足够的温度,同时进风口必须供给充足的空气以促进燃烧。窑内气流的循环及火焰管的工作状态,是保证石灰石能够顺利分解并获得高质量生石灰的关键。

3. 排烟与废气处理

二氧化碳作为石灰煅烧的副产品,通过出烟口排出窑外。通常,二氧化碳被排放到大气中,或者通过废气回收系统进行处理。近年来,随着环保标准的提高,许多石灰厂采用了废气处理装置,如脱硫、除尘设备等,以减少大气污染。

4. 出料与冷却

煅烧完成后的生石灰温度较高,需要通过冷却系统进行降温。冷却设备通常包括冷却塔或水冷系统,生石灰被通过冷却设备降温后,可以进行后续的储存或运输。冷却过程不仅有助于提高生石灰的处理效率,还能减少其氧化和水化反应。

三、竖窑的优缺点

竖窑作为传统的石灰生产设备,具有许多独特的优点,但也存在一定的局限性。

优点:

结构简单:竖窑的结构相对简单,易于制造和安装,适合小到中规模的生产。

操作成本低:与其他类型的窑相比,竖窑的燃料消耗相对较低,操作费用较为经济。

适应性强:竖窑适用于多种类型的石灰石,尤其是在中小规模的生产中,能够适应石灰石粒度的变化。

缺点:

热效率低:由于竖窑内温度分布不均匀,部分石灰石可能未能充分加热,导致煅烧不完全。

生产能力有限:竖窑的生产规模一般较小,不适用于大规模、高产量的石灰生产。

竖窑作为一种传统的石灰煅烧设备,通过逆流加热的工作原理,实现了石灰石的高效分解。其简单的结构和较低的生产成本使其在中小型石灰厂中广泛应用。然而,竖窑也存在热效率低、生产规模受限等不足,因此在一些高要求的生产环境中,现代双膛窑等设备逐渐取而代之。尽管如此,竖窑依然凭借其稳定性和经济性,在某些特定的应用场景中占据着不可替代的位置。