机械加工性能优良的通用铝型材

铝型材作为一种广泛应用的工业材料,在许多领域中发挥着重要的作用。特别是在机械加工性能优良的通用铝型材方面,它不仅因其轻质、耐腐蚀和易于成型等特点而受到青睐,还在精密加工、自动化生产等领域中展现出了巨大的潜力。深入探讨机械加工性能优良的通用铝型材的特点、应用以及其加工工艺等内容。

一、铝型材的基本特点

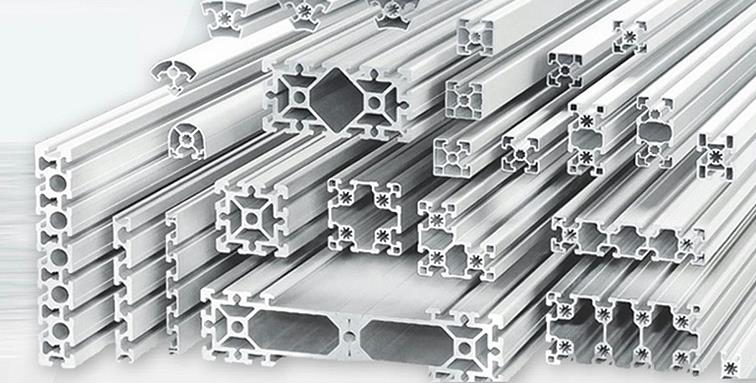

铝型材是以铝合金为主要原料,通过挤压工艺制成的一种多功能型材。常见的铝合金型材包括6061、6063、7075等系列,它们具有良好的机械性能和化学稳定性。铝型材的特点主要体现在以下几个方面:

轻质性:铝的密度比钢和铜低,因此铝型材在结构上具有较轻的重量,适合需要减重和增加负载能力的应用场景。

耐腐蚀性:铝型材表面容易形成一层天然氧化膜,能有效抵抗氧化腐蚀,适应各种恶劣环境,如潮湿、高温或盐雾环境。

易加工性:铝型材在加工时较为简单,能够通过传统的切割、钻孔、铣削等工艺进行加工,且加工过程不易产生过多的热量,因此不易变形。

可回收性:铝合金材料具有良好的可回收性,可以大大降低资源浪费,符合现代绿色环保的需求。

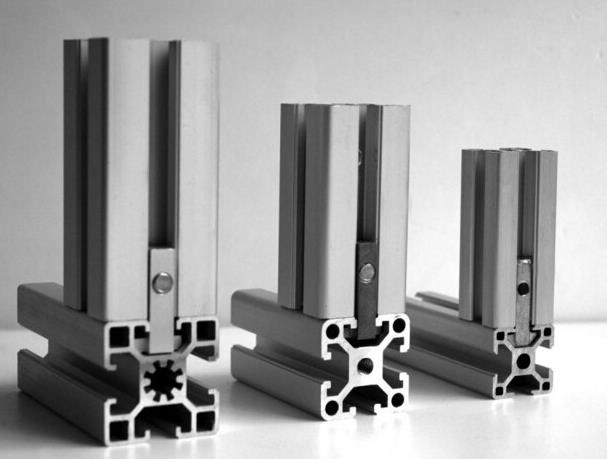

二、机械加工性能优良的通用铝型材

铝型材的机械加工性能,特别是通用铝型材的性能,通常表现为良好的切削性和可操作性。在进行铣削、钻孔、切割、拉伸等加工过程中,铝型材能够稳定进行,而且加工精度高、表面光洁度好。以下是几方面的特点:

优良的切削性能:铝合金型材的硬度较低,切削时不容易出现卡刀、刀具磨损严重等问题,这使得铝型材在机械加工时具有很好的切削性能。通过合理选择刀具和切削参数,可以有效提高加工效率并延长刀具使用寿命。

加工精度高:由于铝型材具有较好的韧性和稳定性,在进行精密加工时,型材表面较少出现裂纹或变形问题。即使在细微的尺寸公差要求下,铝型材仍能保持较高的加工精度。

表面质量优良:铝型材的表面硬度适中,加工后的表面较为光滑,不容易出现划痕、刀痕等缺陷,因此适合用于高要求的外观和精度要求的零部件。

适应性强:无论是在传统的数控加工中,还是在现代的自动化生产线上,铝型材都能够与多种设备兼容,进行高效、精确的加工。

三、通用铝型材的应用领域

得益于其优良的机械加工性能,通用铝型材广泛应用于多个行业,包括但不限于:

建筑和装饰行业:铝型材的耐腐蚀性和良好的加工性能使其成为建筑外立面、窗框、门框等材料的首选。其在建筑行业中的应用不仅体现在美观性上,还能够有效提高建筑物的耐用性和安全性。

交通运输行业:铝型材在汽车、航空、铁路等领域的应用,充分利用了其轻质性和强度特点。铝型材能够有效减轻交通工具的重量,提高燃油效率和运输性能。

自动化生产与工业设备:在自动化生产线、机器人设备、精密仪器等领域,铝型材的优良机械性能使其成为制造框架和支撑结构的理想材料。这些设备通常需要轻质而坚固的结构,而铝型材正好满足这一要求。

电子设备与通讯行业:铝型材广泛用于制造电子设备的外壳、散热器等部件。由于铝具有较好的热传导性,这使得铝型材能够有效帮助电子设备散热,延长使用寿命。

四、铝型材的加工工艺

通用铝型材的加工工艺包括切割、铣削、钻孔、焊接、表面处理等。每种工艺都有其特点,合理的工艺选择能够进一步提升铝型材的加工性能和产品质量。

切割:使用切割工具对铝型材进行尺寸切割。切割过程中可以采用数控切割机,以确保切割面平整光滑,切割精度高。

铣削:铣削主要用于铝型材的精细加工,如槽口、沟道的加工等。铣削加工时,通常选用高速钢或硬质合金刀具,确保刀具锋利,降低刀具磨损。

钻孔:铝型材常常需要进行钻孔加工,用于安装螺钉或其他连接件。钻孔时可以选择高速钢钻头或硬质合金钻头,采用合适的冷却液来降低加工温度。

表面处理:铝型材加工后,通常需要进行表面处理,如氧化处理、电泳涂装等,以提高其耐腐蚀性、耐磨性和美观度。

机械加工性能优良的通用铝型材,凭借其轻质、耐腐蚀、加工简便等特点,已成为多个行业不可或缺的重要材料。通过不断优化加工工艺,提升加工精度和效率,铝型材在未来的工业应用中将继续发挥着至关重要的作用。