- 产品名称:煅烧石灰石回转窑设备生产线

- 产品别名:回转窑石灰窑

- 煅烧技术:逆流煅烧

- 产能规模:300-1000T/P

- 控制系统:PLC控制系统

- 单位能耗:170-190kg标准煤

- 用途:活性石灰煅烧

- 价格:2000万以上

煅烧石灰石回转窑设备生产线

回转窑作为石灰生产行业中不可或缺的设备,广泛应用于煅烧石灰石的过程。煅烧石灰石的回转窑生产线是现代化生产中高效、节能、环保的关键设备之一。回转窑的设计与技术不断更新发展,已成为石灰行业以及冶金、化工、建筑等行业中至关重要的设备。

从煅烧石灰石回转窑的工作原理、设备组成、生产流程及其技术优势等方面进行详细介绍,帮助读者全面理解这一生产线的工作机制及其在实际生产中的应用。

一、回转窑的工作原理

回转窑是一种旋转的筒形设备,通常倾斜安装,用于物料的连续煅烧过程。对于石灰生产线而言,回转窑主要用于将石灰石(CaCO₃)加热至高温,在高温下石灰石发生分解,产生生石灰(CaO)和二氧化碳(CO₂)气体。该过程的化学反应式为:

回转窑内的物料在旋转过程中受到不断加热,促使石灰石均匀分解。石灰石从回转窑的进料端进入,在窑体内经过预热、煅烧和冷却等几个阶段后,最终在出料端排出生石灰。

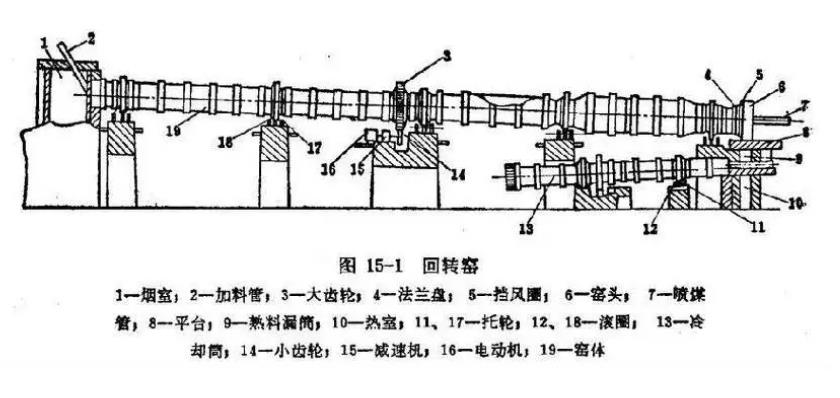

二、煅烧石灰石回转窑生产线的组成

煅烧石灰石回转窑生产线通常由以下几个主要部分组成:

石灰石破碎系统:石灰石在进入回转窑之前,通常需要经过破碎和筛分处理。该系统通过破碎机将大块石灰石破碎成适合进入回转窑的粒度,一般为10mm以下。

石灰石预热系统:为了提高回转窑的热效率,石灰石首先通过预热器进行预热。预热器利用高温窑气对物料进行加热,通常采用分段式的设计,物料在预热过程中逐步升温。

回转窑:回转窑是整个生产线的核心设备,负责将石灰石煅烧成生石灰。回转窑的设计包括窑体、窑头、窑尾、燃烧系统等,燃烧系统一般使用煤粉、天然气或油作为燃料,以产生足够的热量来完成石灰石的煅烧。

窑气处理系统:回转窑在煅烧过程中会产生大量的废气,其中二氧化碳(CO₂)和硫化物等气体需要通过废气处理系统进行排放。为了符合环保要求,通常会配备烟气脱硫装置、除尘器等设备,减少对环境的污染。

冷却系统:煅烧后的生石灰温度较高,需要通过冷却系统快速降温。冷却器通常采用间接冷却或直接冷却方式,使生石灰冷却至常温状态,并便于后续的包装或运输。

生石灰储存与包装系统:冷却后的生石灰通常通过输送带送至储存仓库,在此过程中,生石灰会被自动包装成袋装或散装,方便销售或运输。

三、煅烧石灰石回转窑生产线的工作流程

煅烧石灰石回转窑生产线的工作流程可分为以下几个步骤:

石灰石原料准备:首先,选取质量合格的石灰石原料,并通过破碎设备将石灰石处理成符合粒度要求的物料。通过筛分,去除不符合要求的细小颗粒。

物料预热:经过破碎和筛分后的石灰石通过料斗送入预热器,借助回转窑排出的废气将石灰石加热至一定温度。这样可以提高煅烧效率,减少热能的损失。

进入回转窑煅烧:加热后的石灰石通过进料口进入回转窑,并在窑内受到燃烧系统产生的高温气流作用。随着回转窑的旋转,物料逐步向出料端移动,完成石灰石的煅烧过程。

冷却与收集生石灰:煅烧后的生石灰通过冷却系统迅速降温,并通过输送系统送至储存或包装区域。

废气处理与排放:回转窑产生的废气通过烟气处理系统进行除尘、脱硫等处理,达到环保排放标准后排放到大气中。

产品出库与运输:生石灰在冷却后储存在仓库,经过质量检验合格后,送至包装系统进行打包或散装,供运输和销售。

四、煅烧石灰石回转窑生产线的技术优势

高效节能:现代回转窑生产线设计采用先进的热交换技术,物料在预热器中得到充分加热,窑体内的热能得到高效利用,显著提高了生产线的热效率,降低了能源消耗。

自动化控制:随着自动化控制技术的发展,现代回转窑生产线配备了先进的PLC控制系统,生产过程中的温度、压力、物料流量等参数可以实时监测和调节,大大提高了生产效率和产品质量的稳定性。

环保性强:回转窑设备配备了完善的废气处理系统,如除尘器、脱硫装置等,有效减少了生产过程中二氧化硫、氮氧化物等有害气体的排放,符合严格的环保法规要求。

生产能力大:回转窑的设计具有较高的生产能力,能够连续不断地进行煅烧作业,适应大规模的石灰生产需求。

操作简便,维护方便:现代回转窑设备的设计注重简化操作流程,同时也便于定期维护和检修,减少了生产过程中因设备故障而导致的停机时间。

煅烧石灰石回转窑生产线是石灰生产的重要组成部分,其高效、节能、环保的技术特点使其在石灰生产领域占据着重要地位。通过高效的热能利用、精确的自动化控制以及先进的废气处理技术,现代回转窑生产线能够提供稳定、高质量的生石灰产品,满足各类工业需求。

随着环保标准的日益严格及市场需求的不断变化,回转窑生产线的技术也在不断更新和完善,未来有望在节能减排、自动化控制、智能化操作等方面取得更大的突破,为石灰石煅烧行业的可持续发展提供有力支持。