石灰活性度低,如何优化煅烧温度与时间控制

石灰活性度是衡量石灰反应能力的关键指标,直接影响其在钢铁、环保、化工等领域的应用效能。煅烧温度与时间是决定石灰活性度的核心工艺参数,二者控制不当,极易导致产品过烧或生烧,造成活性度显著下降。优化这两大参数,需要深入理解石灰石分解的动力学过程及其对微观结构的决定性影响。

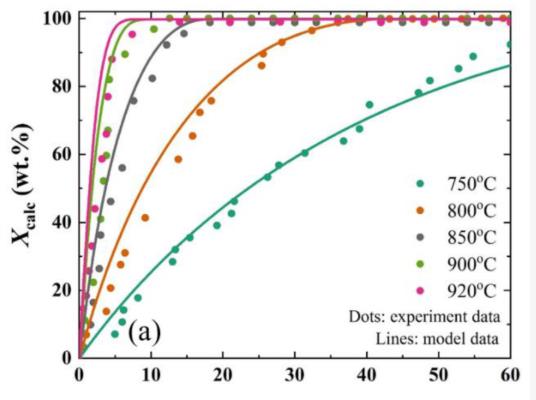

石灰石的分解是一个强吸热反应,其过程并非简单的线性关系。在适宜的分解温度区间内,碳酸钙迅速分解为氧化钙和二氧化碳,形成的氧化钙晶体尺寸适中,孔隙发达,比表面积大,因而具备高活性。这一温度区间通常略高于石灰石的理论分解温度,具体数值取决于石灰石的矿物组成、晶粒尺寸等特性。当煅烧温度过高,超出合理范围,氧化钙晶粒会迅速生长并烧结。晶粒的粗化导致孔隙率下降,微观结构变得致密,反应物难以与内部氧化钙接触,活性度随之降低。这一过程伴随着体积收缩和表观密度的增加,是可观测的过烧典型特征。

煅烧时间的控制同样精细。在达到分解温度后,需要保证足够的反应时间使石灰石完全分解,避免生烧导致核心残留碳酸钙。然而,时间并非越长越好。一旦分解完成,物料继续在高温下停留,便等同于进入了晶粒缓慢长大的过烧阶段。时间的延长为晶粒的奥斯瓦尔德熟化提供了条件,微晶迁移合并,孔隙被填充,活性表面损失。因此,煅烧时间必须与温度耦合考虑,在确保分解彻底的前提下实现最小化。

优化的核心在于建立温度与时间的动态平衡模型。首先需通过热重分析等实验手段,精确测定特定矿源石灰石的分解动力学参数,包括起始分解温度、反应速率常数等,从而确定理论上的最低完全分解温度和时间基准。实际操作中,煅烧温度应设定在能使分解以合理速率进行,但又不足以引发晶粒快速烧结的狭窄窗口内,通常需要根据窑炉类型和传热效率进行微调。在此基础上,通过中控系统实时监测窑内温度分布与物料停留时间,确保主体物料在目标温度带的停留时间刚好满足完全分解需求,并立即进入冷却段终止烧结过程。

现代石灰煅烧控制已趋向智能化。采用前馈与反馈相结合的控制策略,根据入炉石灰石的粒度、成分波动实时微调烧成带的设定温度与物料推进速度(即时间),可有效稳定活性度。安装在线比表面积或活性度间接检测装置,构成闭环控制,能进一步对抗工况扰动。其技术精髓在于将煅烧过程理解为对物料微观结构的塑造,通过精准的温度-时间路径控制,抑制晶粒过度生长,最大化保留开放孔隙结构,最终实现石灰产品高活性度的稳定产出。