铝型材的耐腐蚀性能如何评估

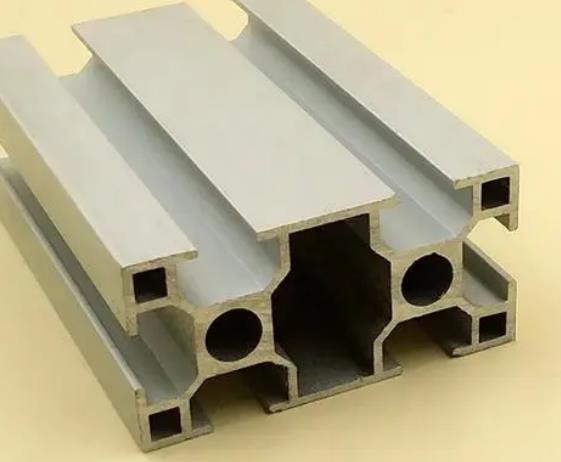

铝型材因其质轻、易加工等优点被广泛应用,但其长期服役性能在很大程度上取决于耐腐蚀能力的优劣。科学、系统地评估铝型材的耐腐蚀性能,是确保工程安全、延长使用寿命的关键环节。评估工作并非依赖单一指标,而需构建一个包含材料成分、表面状态、加速实验与长期暴露验证的综合评价体系。

评估始于基础分析。 铝型材的耐蚀性首先由其内在本质决定。因此,评估的第一步是对材料本身进行剖析。这包括精确测定合金牌号及具体化学成分,例如镁、硅、铜等主要合金元素及铁、锰等杂质的含量,它们直接影响微观相组成与电化学特性。同时,对其热处理状态(如是否为T5、T6状态)和微观金相组织进行检验,因为不合理的相分布可能成为腐蚀萌生的起点。

表面处理是评估核心。 绝大多数建筑与工业铝型材都经过表面处理以提升耐蚀性,对此部分的评估至关重要。对于最常用的阳极氧化型材,需严格测量氧化膜的平均厚度、局部最小厚度以及封孔质量。膜厚通常采用涡流测厚仪检测,而封孔质量则可通过酸浸失重法或导纳法进行判定。对于采用粉末喷涂或氟碳漆喷涂的型材,评估重点转向涂层厚度、附着力、硬度以及耐冲击性等,这些性能是涂层能否有效隔绝腐蚀介质的基础屏障。

实验室加速试验是重要手段。 在可控条件下模拟严苛环境,能在较短时间内获取相对评估数据。最经典的方法是中性盐雾试验,依据国家标准(如GB/T 10125)进行,通过观察规定时间内试样表面是否出现腐蚀点及腐蚀扩展情况来评级。此外,根据使用环境,可能还需进行循环盐雾试验(如CASS试验)、耐碱试验(针对混凝土接触环境)或二氧化硫气体腐蚀试验等。这些加速试验结果提供了不同型材在相同“压力”下的性能对比基准。

自然暴露试验是最终验证。 尽管加速试验高效,但其腐蚀机理与速率可能与实际环境存在差异。因此,在典型的大气环境(如工业区、沿海地带、乡村)中进行长期自然暴露试验,是评估铝型材真实耐蚀性能的“金标准”。通过定期观测记录试样在大气中数年甚至十余年的外观、点蚀深度及力学性能变化,获得的数据最具说服力,并能用于校准加速试验的关联性。

铝型材耐腐蚀性能的评估是一个多维度、循序渐进的过程。它要求将材料本征特性、表面处理工艺的完整性、加速试验的对比数据以及长期自然暴露的实证结果相结合,方能对其在预期寿命内的抗腐蚀能力做出科学、可靠的全面判断。这一系统性评估是连接产品质量与工程安全不可或缺的技术桥梁。