石灰生产原料的化学成分对最终产品有何影响

石灰,作为一种常见的化学原料,在建筑、冶金、环保、化肥等多个领域具有广泛的应用。其主要成分为氧化钙(CaO),其生产过程主要通过将石灰石加热到高温以分解出氧化钙。石灰的质量直接受原料的化学成分影响,因此,研究石灰生产原料的化学成分对最终产品的影响具有重要意义。

1. 石灰生产过程概述

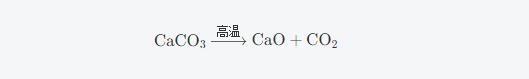

石灰的生产过程主要包括两个步骤:首先,将石灰石(主要成分为碳酸钙,CaCO₃)加热到1000℃以上,发生热分解反应,生成氧化钙(CaO)和二氧化碳(CO₂)气体:

在这一过程中,原料的质量和化学组成对最终产品的性质具有重要影响,包括氧化钙的纯度、颗粒度、反应活性等方面。

2. 石灰生产原料的主要成分

石灰石是石灰生产的最主要原料,石灰石的质量直接决定了氧化钙的质量。不同来源的石灰石在化学成分上存在一定差异,主要成分包括:

碳酸钙(CaCO₃):石灰石中最主要的成分,决定了石灰的产量。石灰石中的碳酸钙含量越高,能够产生的氧化钙量越大。

杂质成分:除了碳酸钙外,石灰石中还可能含有硅酸盐、铝土矿、铁矿物等杂质。这些杂质会影响石灰的质量、活性以及在后续应用中的性能。

常见的杂质成分包括:

二氧化硅(SiO₂):二氧化硅含量过高时,可能导致石灰的反应活性降低,影响其在冶金工业中脱硫、脱磷等过程中的效果。

铝土矿(Al₂O₃):铝土矿的存在可能对石灰的结构和稳定性产生影响,特别是在高温条件下,可能与其他成分发生反应生成不利的矿物。

铁氧化物(Fe₂O₃):铁的存在可能影响石灰的颜色和冶金性能,特别是在钢铁生产中,过量的铁杂质可能影响钢材的质量。

3. 石灰生产原料化学成分对氧化钙的纯度和质量的影响

石灰的质量主要由氧化钙的纯度和反应活性决定。石灰石中碳酸钙的含量越高,最终产出的氧化钙纯度就越高。反之,如果石灰石中的杂质含量较高,杂质在加热过程中会形成不易分解的矿物,导致氧化钙的纯度降低。

碳酸钙含量:高纯度的石灰石,其碳酸钙的含量较高,通常大于90%。这种高纯度的石灰石能够在较短的时间内完成热分解反应,生成纯度较高的氧化钙。反之,若碳酸钙含量较低,石灰石的反应效率较低,最终生成的氧化钙质量也较差。

杂质含量:石灰石中的杂质如硅酸盐、铝土矿、铁氧化物等,会影响氧化钙的结构及其反应性。杂质的含量越高,氧化钙的质量可能越差。这是因为杂质的存在可能导致石灰的烧结点变化,影响石灰的粒度分布,进而影响石灰的反应性和活性。

4. 石灰生产原料化学成分对石灰颗粒度的影响

石灰的颗粒度是衡量其反应活性的重要指标。石灰的颗粒越细,其比表面积越大,反应速度越快,因此在许多应用中,细颗粒的石灰更具优势。然而,石灰石的化学成分对最终石灰的颗粒度也有一定影响。

杂质的影响:石灰石中含有的杂质可能会影响石灰的烧结过程,导致某些矿物形成较大的颗粒,降低石灰的反应活性。例如,含有较高硅酸盐和铝土矿的石灰石,在高温条件下可能形成难以分解的矿物,使石灰的颗粒度变大,反应活性下降。

石灰石的颗粒大小:原料石灰石的颗粒大小也会影响最终石灰的烧结效果。细颗粒的石灰石在烧结过程中更容易分解,生成较为均匀的氧化钙颗粒,而较大的石灰石颗粒则可能需要更长时间来分解,产生的氧化钙颗粒不均匀,可能影响其应用效果。

5. 石灰生产原料化学成分对石灰的反应活性的影响

反应活性是石灰的一个重要特性,尤其是在冶金工业中,石灰的反应活性直接影响其脱硫、脱磷、脱氧等过程的效率。石灰的反应活性受多种因素的影响,其中原料的化学成分尤为关键。

硅酸盐含量:石灰石中硅酸盐成分较高时,可能在烧结过程中形成较难分解的矿物,影响石灰的活性。硅酸盐较多的石灰石,其烧结后的氧化钙活性较低,反应速度较慢,通常需要更长的时间才能发挥作用。

铝土矿和铁氧化物的影响:铝土矿和铁氧化物的存在,虽然不直接影响石灰的化学反应,但它们可能会影响石灰的结构,改变其与其他物质反应的能力。例如,铁的存在可能导致石灰在冶炼过程中形成一些不必要的副产物,降低其反应效率。

石灰生产原料的化学成分对最终产品有着深远的影响。从氧化钙的纯度到颗粒度,再到反应活性,石灰石的碳酸钙含量和杂质成分在整个生产过程中起到了决定性作用。高纯度的石灰石不仅能够生成纯度高的氧化钙,而且具有较好的反应活性,适合用于各种工业应用。而含有较多杂质的石灰石则可能导致最终产品质量的下降。因此,在石灰的生产过程中,应充分考虑原料的化学成分,并根据实际需求选择合适的石灰石来源,以确保最终产品的质量和应用效果。