石灰厂对石灰石原料的CaCO₃最低含量要求是多少

石灰石(主要成分为碳酸钙,CaCO₃)是石灰生产的主要原料,广泛应用于冶金、化工、建筑、环保等多个领域。石灰石中的CaCO₃含量直接影响到石灰生产的效率、成本及产品质量。因此,石灰厂在选用石灰石原料时,对其CaCO₃的最低含量有明确的要求。

一、石灰生产中CaCO₃的重要性

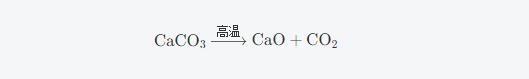

石灰的生产过程中,石灰石的主要成分——碳酸钙(CaCO₃)在高温下会分解,产生氧化钙(CaO)和二氧化碳(CO₂)。这一反应是石灰生产的核心反应,反应式如下:

从这一反应可以看出,石灰的主要成分——氧化钙(CaO)来源于石灰石中的碳酸钙。因此,石灰石中的CaCO₃含量越高,生产出的生石灰的质量和产量也就越高,生产成本相对较低。反之,如果CaCO₃含量较低,则需要更多的石灰石来获得同样数量的氧化钙,进而导致成本上升。

二、石灰厂对石灰石CaCO₃最低含量的要求

不同类型的石灰产品对石灰石原料的CaCO₃含量要求有所不同,通常情况下,石灰厂对原料的CaCO₃最低含量要求在65%到95%之间。

高品质生石灰:对于一些对石灰质量要求较高的行业,如钢铁冶炼和化学工业,要求石灰石中的CaCO₃含量一般不低于85%。高CaCO₃含量的石灰石可以减少杂质的含量,提高生石灰的纯度,从而满足更严格的生产需求。

普通石灰:对于普通石灰的生产,CaCO₃含量通常要求在75%左右。这样可以保证生产出的生石灰具有良好的活性,同时降低生产成本。

低品质生石灰:在一些对石灰质量要求不高的行业,石灰厂可能会接受较低CaCO₃含量的石灰石。此时,原料的CaCO₃含量可在65%左右,但需要投入更多的石灰石来补充生产中所需的CaCO₃。

三、CaCO₃含量过低的影响

如果石灰石中的CaCO₃含量低于石灰厂的最低要求,可能带来以下几方面的不利影响:

降低生石灰产量:石灰石中CaCO₃含量过低时,煅烧反应所得到的氧化钙(CaO)将减少,导致生石灰的产量降低。为了生产一定量的生石灰,可能需要使用更多的石灰石,进而增加生产成本。

增加能源消耗:低CaCO₃含量的石灰石在煅烧过程中需要更多的热量才能完成分解反应,因此会导致能源消耗增加,降低生产过程的经济性。

影响石灰的质量:CaCO₃含量较低的石灰石往往含有更多的杂质(如硅、铝、铁等),这些杂质在煅烧过程中可能会与氧化钙发生反应,形成其他不溶性的化合物,影响生石灰的纯度,甚至降低其活性,从而影响其应用效果。

增加设备磨损:由于低CaCO₃含量石灰石含有较多杂质,煅烧过程中会生成更多的残渣,这些残渣可能会对石灰厂的生产设备造成较大的磨损,增加设备的维护成本。

四、如何提高石灰石的CaCO₃含量

石灰石的CaCO₃含量受矿床的地质条件影响,但通过一些技术手段可以提高原料的CaCO₃含量,提升石灰生产的经济性和效率。以下是一些常见的提高石灰石CaCO₃含量的方法:

选择优质矿区:通过选择碳酸钙含量较高的石灰石矿区,能够保证石灰石的CaCO₃含量符合要求。优质矿区的石灰石一般含有较少的杂质,煅烧效率较高。

矿石筛选和分级:通过对石灰石矿石进行筛选和分级,剔除其中杂质较多的部分,可以提高进入石灰厂的原料的CaCO₃含量。

矿石预处理:一些矿区通过预处理手段,如对石灰石进行风化、清洗等处理,去除一些可溶性物质和杂质,从而提高矿石的CaCO₃含量。

石灰石的CaCO₃含量是石灰生产过程中至关重要的因素之一。石灰厂通常要求原料石灰石的CaCO₃含量不低于65%,理想的含量为80%-95%。通过合理选择原料、优化生产工艺以及采用有效的技术手段,可以提高石灰石的CaCO₃含量,确保生石灰的质量与生产效率,并降低生产成本。因此,石灰石的CaCO₃含量要求不仅关乎产品质量,还直接影响到整个石灰生产过程的经济性和可持续性。