石灰回转窑工艺流程详细图

石灰回转窑是用于生产石灰的重要设备,广泛应用于建筑、冶金、化工等行业。其工作原理是通过将石灰石加热到高温状态,使其发生分解反应,生成生石灰(CaO)。石灰回转窑具有高效、连续生产、操作简便等优点。

1. 石灰回转窑工艺流程概述

石灰回转窑的生产工艺主要包括:原料预处理、煅烧反应、气体处理及最终产品的冷却与包装。整个过程由多个环节组成,各环节环环相扣,确保高效的生产和低污染排放。

主要工艺流程步骤:

原料的输送与预处理

回转窑内的煅烧过程

气体处理与排放

产品冷却与包装

2. 原料的输送与预处理

2.1 原料准备

石灰回转窑的原料主要是石灰石(CaCO₃)。石灰石首先经过破碎机进行初步破碎,碎石尺寸一般为30-50mm,便于后续的处理和煅烧。

2.2 粉磨与筛分

破碎后的石灰石可能需要进一步粉磨,以确保颗粒的均匀性。在粉磨过程中,石灰石被送入磨矿机,将大颗粒的石灰石粉磨成合适的粒度,通常是1-3mm。磨矿后的石灰石通过振动筛筛分,分离出合适尺寸的颗粒。

2.3 进料系统

经过处理的石灰石通过螺旋输送机或皮带输送机进入回转窑的进料端。进料的速率和均匀性需要精确控制,以保证煅烧过程的稳定性。

3. 回转窑内的煅烧过程

3.1 回转窑结构与工作原理

石灰回转窑是一个长圆筒形的炉体,通常安装在稍微倾斜的角度上。炉体内壁由耐高温材料覆盖,能够承受高温环境。回转窑随着其旋转,原料在炉内的停留时间得到控制,促进了加热、分解和化学反应。

3.2 燃料与热源

回转窑的煅烧过程需要大量的热量,因此需要燃烧燃料。常用的燃料有煤、天然气、石油等。燃料通过燃烧器喷入回转窑的火焰区,与空气混合并点燃,产生高温气流加热石灰石。

3.3 煅烧反应

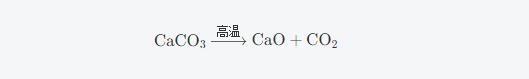

石灰石在高温下会发生分解反应,化学方程式为:

石灰石在回转窑内经历温度梯度的变化,首先进入低温区,经过干燥和预热,然后在中高温区(约900°C至1000°C)发生分解反应,最终在窑内端部的高温区(1200°C-1350°C)形成生石灰。

3.4 窑内温度与热传递

回转窑内的温度通常需要精确控制。在整个煅烧过程中,窑内温度分布呈梯度,且温度最高的部分位于窑的尾部。热量的传递主要通过热对流、热传导和辐射方式,保证石灰石的均匀加热。

4. 气体处理与排放

4.1 烟气净化

回转窑在煅烧过程中会产生大量的废气,其中包括二氧化碳(CO₂)、氮气、氧气和一些粉尘。为了符合环保要求,烟气必须经过处理后才能排放。

常见的烟气处理装置包括:

气体脱尘设备:如布袋除尘器、静电除尘器,用于去除烟气中的粉尘。

脱硫装置:若回转窑使用含硫的燃料,可能需要通过脱硫系统(如石灰石湿法脱硫装置)去除硫化物。

4.2 CO₂排放

石灰回转窑产生的二氧化碳是石灰石分解过程中释放的主要气体。当前,许多石灰生产线正着力研究和开发二氧化碳的捕集与利用技术,以减少温室气体排放。

5. 产品冷却与包装

5.1 冷却系统

煅烧后的生石灰温度很高,因此必须通过冷却机进行降温。冷却机通常采用风冷或水冷方式。生石灰通过冷却后温度降低至适合储存和运输的温度。

5.2 产品包装

冷却后的生石灰可通过输送机送入包装区域。根据生产要求,生石灰可被包装成袋装或散装形式进行储存和运输。包装设备包括自动化的袋装机、散装机等。

6. 石灰回转窑工艺流程图

以下为石灰回转窑的简化工艺流程图:

原料准备 ──> 破碎机 ──> 粉磨机 ──> 筛分机 ──> 进料系统 ──> 回转窑 ──> 煅烧反应 ──> 烟气处理 ──> 冷却机 ──> 包装储存

石灰回转窑工艺流程的设计与优化对生产效率、产品质量以及环保要求有着直接的影响。通过对每个环节的精细控制,能够实现高效的生产和较低的污染排放。在实际生产中,不同企业会根据原料、燃料、设备等因素的不同对工艺进行适当调整和优化。