回转窑石灰窑是如何进行工作的

回转窑作为一种常见的高温处理设备,广泛应用于石灰生产行业。石灰窑中的回转窑工作原理与其结构设计密切相关。在石灰生产过程中,回转窑的主要作用是将石灰石加热到一定温度,使其发生化学反应,从而分解成生石灰。

一、回转窑的基本概念与结构

回转窑是一种长型、略带倾斜的旋转炉,用于将物料加热到所需的高温以实现各种化学反应。石灰回转窑作为其一个典型的应用,主要用于将石灰石(主要成分为碳酸钙)分解成氧化钙和二氧化碳。回转窑通常由以下几部分组成:

窑体:是回转窑的核心部分,通常采用钢材制造,内衬耐火砖或耐火涂料。窑体具有一定的倾斜角度(一般为3-5度),便于物料在回转过程中向前推进。

窑头:窑体的进料端,通常配备有料仓和进料装置,用于将石灰石送入回转窑。

窑尾:窑体的出料端,通常配备有出料装置和灰尘收集设备。经过高温反应后的生石灰从此处排出。

燃烧系统:包括燃烧器、燃料供给系统和空气供给系统,主要用于提供所需的热量。燃烧器一般位于窑头,用来将燃料(如煤、油、天然气等)燃烧并产生高温气体。

冷却装置:一般设置在回转窑的窑尾,采用冷却机来降低出窑后的生石灰温度,并回收一部分热能。

旋转装置:回转窑通过电机驱动使其围绕水平轴旋转,通常转速较低(每分钟几转),这有助于物料在高温区内均匀分解。

二、回转窑的工作原理

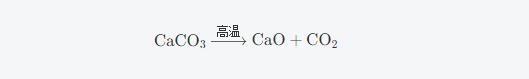

回转窑的工作原理基于物料在高温条件下的热解反应。对于石灰生产而言,主要的化学反应是:

即:石灰石(碳酸钙,CaCO₃)在高温条件下分解成生石灰(氧化钙,CaO)和二氧化碳气体(CO₂)。

1. 物料的进入与加热

石灰石通过料仓进入回转窑的窑头,随着窑体的旋转,物料逐渐向窑尾方向推进。在窑内的过程中,石灰石受到高温燃烧气体的加热,温度逐步升高,达到800-900℃时,石灰石开始分解成氧化钙和二氧化碳。随着窑内温度的进一步升高,分解过程加剧,温度最终可达1000-1200℃,这时大部分石灰石已经转化为生石灰。

2. 化学反应的进行

在回转窑内,石灰石经历了一个从干燥、预热到分解的过程。该过程通常可以分为三个主要区域:

预热区:窑内的石灰石在此区域内先通过燃烧气体的加热使其温度升高,达到450℃左右。在此过程中,石灰石中的水分被蒸发,开始发生一定的分解反应。

分解区:温度继续上升至800℃以上,石灰石中的碳酸钙分解为氧化钙(CaO)和二氧化碳(CO₂)气体。此时反应速度加快。

烧成区:在此区域内,物料温度继续升高至1000℃至1200℃,大部分石灰石被完全分解,转化为生石灰。

3. 二氧化碳排放与产品的输出

在石灰石分解过程中,二氧化碳被释放出来,进入窑尾的废气收集系统。经过处理,废气中的二氧化碳被排放到大气中。生石灰(CaO)则从窑尾排出,并通过冷却系统将温度降低至可操作的范围。

三、回转窑石灰窑的操作流程

准备阶段:将石灰石进行初步筛分和破碎,使其粒度适合进入回转窑。通常要求物料的粒度在10-50mm之间,以确保热解过程的均匀性。

物料的投入:石灰石通过进料系统进入回转窑的窑头。

燃料燃烧与热源控制:燃烧器点燃燃料,并与空气混合,在窑体内产生高温气体,加热物料。通过控制燃料和空气的流量,调节窑内温度。

温度控制与反应进行:物料在窑内逐步加热,经过预热区、分解区和烧成区,石灰石开始分解为生石灰。

产物输出与冷却:反应结束后,生石灰从窑尾排出,经过冷却系统降温,准备进行后续处理。与此同时,二氧化碳被排放到废气处理系统。

废气处理:回转窑中产生的废气经过除尘装置、脱硫设备等处理后,确保废气符合环保标准。

四、回转窑石灰窑的优点与应用

回转窑石灰窑具有以下优点:

高效的热解过程:回转窑能够持续稳定地处理大量石灰石,生产效率高,适合大规模工业化生产。

灵活的操作控制:回转窑的工作温度和转速可以根据需要进行调节,适应不同原料和不同产品要求。

较好的环保性能:现代回转窑通常配备了废气处理设备,可以有效减少二氧化碳和其他有害气体的排放,符合环保要求。

能源利用率高:回转窑的设计可以有效回收废气中的热能,降低能源消耗。

五、回转窑石灰窑的应用

回转窑石灰窑广泛应用于建材、化工、冶金等行业,尤其在石灰生产领域具有举足轻重的地位。具体应用包括:

石灰生产:石灰是工业中重要的基础原料,用于钢铁冶炼、建筑、环保等行业。回转窑是生产生石灰的主要设备。

水泥生产:石灰是水泥的主要成分之一,回转窑在水泥生产中的作用至关重要。

冶金行业:生石灰在冶金工业中用于脱硫、去除杂质等过程。

环境保护:回转窑石灰窑用于石灰生产过程中,生石灰常被用于污水处理、废气处理等环保工程。

回转窑石灰窑是石灰生产中不可或缺的重要设备,其工作原理涉及高温下石灰石的热解反应,生成氧化钙和二氧化碳。通过合理控制燃烧温度和物料流动,回转窑能够高效、稳定地生产生石灰。随着技术的发展,回转窑的设计越来越注重能效、环保和自动化,成为现代工业中重要的生产设备之一。