石灰窑的窑体结构对生产有什么影响

石灰窑是石灰生产过程中至关重要的设备,其主要作用是通过高温煅烧石灰石,使其分解成氧化钙(CaO)和二氧化碳(CO₂)。窑体的结构直接影响石灰生产的效率、产品质量和能源消耗,因此,理解和优化石灰窑的窑体结构对提高生产性能至关重要。

一、石灰窑的基本结构和工作原理

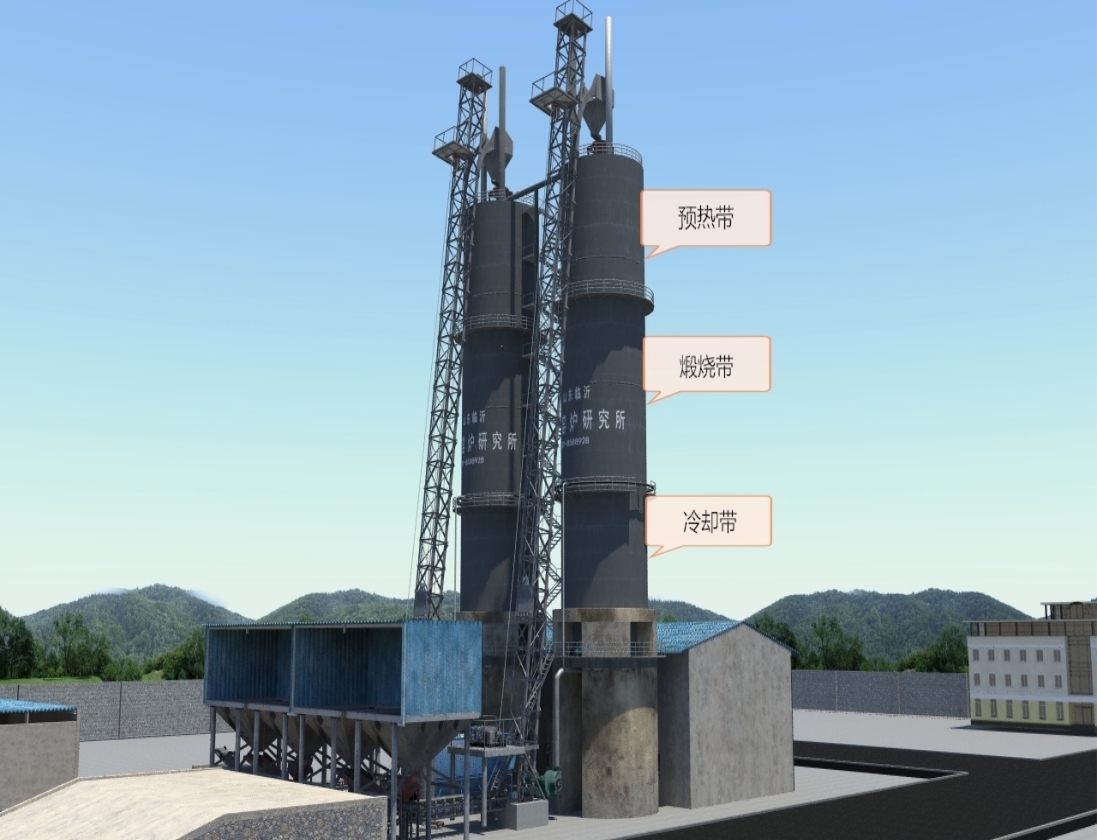

石灰窑的基本结构包括窑体、燃烧系统、热交换系统、排气系统以及进料系统。根据窑体的形态,石灰窑主要分为竖窑和回转窑两大类。竖窑是一种传统的窑型,其结构较为简单,适用于小规模生产;回转窑则适用于大规模生产,其结构更为复杂,但能够提供更高的生产效率和更稳定的工作状态。

石灰窑的工作原理是通过在窑内进行高温煅烧,使石灰石中的碳酸钙分解为氧化钙和二氧化碳。在燃烧过程中,窑体内部的温度分布和气流流向会直接影响煅烧反应的均匀性、产品的质量以及能源的消耗。因此,窑体的设计和结构布局在很大程度上决定了石灰生产的效率和效果。

二、窑体结构对热效率的影响

热效率是指在石灰窑中燃料的热能能有效转化为加热石灰石所需的热能的比例。窑体结构的优化对于提高热效率具有重要作用。以下是几个方面:

1. 窑体尺寸和形状

窑体的尺寸和形状直接影响火焰的分布和热量的传递。如果窑体过大,热量的传递可能会不均匀,导致局部过热或者温度不够,影响石灰的煅烧效果;如果窑体过小,则可能导致窑内的物料流动不畅,燃料的利用率降低。因此,合理设计窑体的尺寸和形状,确保热量在窑内能够均匀分布,有助于提高整体的热效率。

2. 热交换系统

回转窑一般配备有热交换系统,可以通过预热器和冷却器回收窑气中的热量,减少能源的浪费。良好的热交换系统能够大幅度提升热效率,降低燃料消耗。例如,现代回转窑普遍使用多级预热器(如旋转预热器),可以将窑气中的热量回收并传递给入窑物料,从而减少燃料的消耗。

3. 气流控制

石灰窑内的气流控制对于提高热效率也有重要影响。合理的气流路径设计能够确保热气与物料的充分接触,促进热交换,从而提高煅烧效率。如果气流设计不当,可能导致窑内某些区域温度过高,而其他区域则温度过低,影响石灰的煅烧效果。

三、窑体结构对生产稳定性的影响

石灰生产需要在窑内维持一个相对稳定的煅烧温度和气氛,这对窑体结构提出了较高的要求。窑体的设计、材料选择和耐火性等因素都会影响生产的稳定性。

1. 窑体材料与耐火性

石灰窑需要承受极高的温度(一般在900-1200°C之间),因此窑体材料的耐火性非常重要。窑体的内衬通常采用耐火砖或耐火涂料,这些材料不仅需要具备较高的耐热性能,还要能抵抗高温下的热膨胀和收缩。此外,材料的选择还需要考虑其与燃料和石灰石的化学反应性,避免窑体腐蚀。

2. 窑体的密封性

窑体的密封性对于保证生产稳定性至关重要。如果窑体密封不严,空气或水分可能进入窑内,导致温度波动,从而影响煅烧过程的稳定性。良好的密封性能够使得窑内温度更加均匀,减少能量浪费,提升煅烧效率。

3. 窑体的热膨胀性与变形

石灰窑在长时间高温工作下,窑体会受到热膨胀和收缩的影响,这可能导致窑体变形。为了避免窑体变形影响生产,设计时需要考虑窑体的热膨胀特性,并选择合适的材料和结构,使得窑体能够在高温下保持稳定。

四、窑体结构对产品质量的影响

石灰产品的质量是衡量石灰生产过程是否成功的关键指标之一。窑体结构对产品质量的影响主要体现在以下几个方面:

1. 温度分布均匀性

石灰煅烧过程中,物料的煅烧温度必须保持均匀,以保证石灰的分解反应完全且均匀。如果窑内温度分布不均匀,可能会导致石灰的质量不稳定,部分石灰石未能充分分解,形成过量的碳酸钙,影响石灰的活性。窑体的设计应确保窑内的温度均匀,避免热点和冷点的出现。

2. 燃料燃烧完全性

燃料的完全燃烧不仅有助于提高热效率,还能够确保石灰产品的质量。如果燃烧不完全,可能会产生有害气体(如CO),甚至对石灰质量产生负面影响。窑体的设计需要保证燃烧区的气流通畅,促进燃料的完全燃烧。

3. 物料停留时间

石灰窑内物料的停留时间对于石灰质量的影响也很大。如果物料在窑内停留时间过短,可能会导致石灰分解不完全;如果停留时间过长,可能会导致石灰过度煅烧,影响其质量。窑体的设计要保证物料的流动性,使得物料在窑内保持适当的停留时间。

五、窑体结构对能源利用的影响

石灰窑的能源消耗是石灰生产中的重要成本之一。合理的窑体设计可以有效降低能源消耗,提升生产的经济性。以下是几个方面:

1. 燃烧效率

窑体的设计需要保证燃料的充分燃烧,避免能源的浪费。回转窑在设计时一般会考虑燃烧区的通风和气流路径,以确保燃烧过程的高效性。而竖窑则通过合理的进料方式和气流管理,确保燃烧的稳定性和均匀性。

2. 热回收系统

通过合理设计热回收系统,窑气中的废热可以被有效回收并用于预热物料,从而减少对外部能源的依赖。例如,使用旋转预热器和冷却器的回转窑可以有效利用窑气中的热量,降低燃料消耗。

3. 能量损失

窑体结构的紧密性和热损失控制对能源的利用效率也有很大的影响。窑体设计的优化可以减少热量外泄,从而提高能源利用率。

石灰窑的窑体结构对生产过程的各个方面具有深远的影响。通过合理设计窑体的尺寸、形状、气流控制、热交换系统以及材料选择等,能够有效提高热效率,确保生产的稳定性和产品的质量,降低能源消耗。随着科技的进步和生产需求的增加,石灰窑的设计不断趋向更高效、环保和智能化的方向。在未来,优化窑体结构仍将是提高石灰生产效率、降低成本、提升产品质量的关键所在。