铝型材阳极氧化工艺有色差的原因有哪些

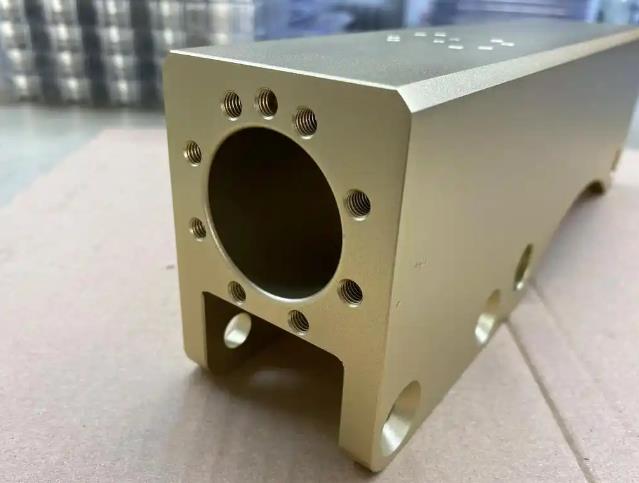

铝型材阳极氧化是一种常见的铝合金表面处理技术,通过电解反应形成一层坚硬的氧化膜,既能提升铝型材的耐腐蚀性和耐磨性,又能赋予其美观的表面效果。阳极氧化膜的颜色通常包括透明、金色、黑色等多种选项。然而,尽管阳极氧化技术已经非常成熟,但在实际生产中,铝型材经常出现色差现象。色差的出现不仅影响外观质量,还可能影响客户的满意度和市场接受度。

一、铝型材阳极氧化过程概述

阳极氧化是将铝型材作为阳极,在酸性电解液中进行电解反应的过程。电流通过铝型材表面与电解液的反应,使铝表面形成一层薄而坚固的氧化膜,这层氧化膜不仅能有效保护铝材免受腐蚀,还可以通过染色等工艺形成不同的颜色。阳极氧化膜的厚度、均匀性和颜色深浅通常与电流、电压、温度、电解液浓度以及处理时间等参数密切相关。

二、铝型材阳极氧化工艺中的色差原因

铝型材材质差异

铝型材本身的材质差异是导致色差的主要原因之一。不同铝合金的成分差异会影响阳极氧化膜的形成过程。例如,铝合金中的硅、铜、铁、镁等元素含量不同,会导致阳极氧化膜的结构和厚度有所不同,从而在染色过程中呈现不同的颜色效果。一些铝合金中可能含有杂质,这些杂质会影响阳极氧化膜的均匀性,导致某些区域的膜层厚度不均,从而产生色差。

电解液温度与浓度

阳极氧化过程中,电解液的温度和浓度直接影响氧化膜的形成速率以及膜层的均匀性。如果电解液的温度过高或过低,都会影响膜层的厚度,从而导致颜色的不一致。例如,温度过高时,氧化反应过于剧烈,可能导致部分铝型材的氧化膜形成不完全或过厚,从而出现颜色偏深或色差现象。而电解液浓度不稳定或不均匀,也会影响阳极氧化膜的质量,导致颜色差异。

电流密度和电压波动

电流密度和电压波动是阳极氧化过程中的重要控制参数。不同的电流密度和电压条件下,铝型材表面形成的氧化膜的厚度和结构都会有所不同,从而影响颜色的深浅及均匀性。如果电流密度不均匀,某些区域的氧化膜可能会较厚或较薄,从而产生色差。同样,电压的不稳定也可能导致膜层在不同位置形成不同的颜色。

处理时间的不一致

阳极氧化过程中,处理时间也是一个重要因素。处理时间过长或过短,都会导致膜层厚度的不均匀,进而导致颜色上的差异。例如,在染色过程中,如果阳极氧化膜的厚度过薄,颜色可能不饱满;反之,如果膜层过厚,染色效果可能过深,导致色差。此外,由于铝型材的不同形状和尺寸,处理时间的不同也可能造成色差。

染色工艺的差异

阳极氧化后的染色工艺通常采用有机染料或无机染料进行着色。染色时,染料的浓度、温度、浸泡时间等因素都会影响染色的均匀性。如果染色槽中的染料浓度不均匀,或者染色过程中温度控制不当,都会导致不同铝型材表面的染色效果有所不同,从而产生色差。此外,不同批次的染料可能存在色差,造成整体染色效果的不一致。

铝型材表面处理不当

铝型材表面的清洁程度对阳极氧化膜的形成影响很大。如果铝型材表面存在油污、氧化物、锈迹等污染物,这些污染物会妨碍阳极氧化膜的均匀形成,导致某些区域的氧化膜较薄或表面不平整,进而引发色差现象。因此,表面处理的质量直接关系到阳极氧化的效果。

环境因素

环境温湿度对阳极氧化工艺也有一定影响。特别是湿度较大或温度较低的环境条件下,阳极氧化过程中电解液的稳定性可能受到影响,导致膜层的形成不均匀。此外,空气中的污染物、尘土等也可能对铝型材的表面处理产生负面影响,从而导致颜色的不一致。

三、如何避免或减少铝型材阳极氧化过程中的色差?

统一铝材来源和合金成分

为了避免由于材质差异引起的色差,尽量使用相同批次和同一来源的铝型材,确保其合金成分的稳定性。此外,选择合适的铝合金牌号(如6063、6061等)可以有效控制氧化膜的均匀性。

精确控制电解液的温度和浓度

严格控制电解液的温度和浓度,保持其稳定性和均匀性。定期检查电解液的成分,保持合适的酸度,以确保阳极氧化过程的均匀性。

优化电流和电压的控制

使用稳定的电流和电压源,避免电流密度和电压波动,确保铝型材表面形成均匀的氧化膜。可以通过自动化控制系统来精确调节电流和电压,确保氧化膜的质量。

均匀的染色工艺

在染色过程中,要确保染料的浓度均匀,并保持合适的温度和浸泡时间。使用高质量的染料,并定期检查染色槽的状态,防止染色不均匀造成色差。

严格的表面清洁和处理

确保铝型材表面没有任何污染物,使用适当的清洗和脱脂工艺,确保表面无油污和杂质,以获得均匀的氧化膜。

控制环境因素

在阳极氧化和染色过程中,尽量控制环境的温湿度,避免外部环境对工艺过程的干扰。

铝型材阳极氧化色差是生产过程中常见的问题,但通过严格控制工艺参数、材料选择和环境条件,可以有效减少色差的出现。了解并解决这些潜在的原因,将有助于提高铝型材阳极氧化工艺的稳定性,确保产品质量,满足客户的需求。