在高要求应用中,铝型材的选择要点

铝型材,作为一种广泛应用于工业制造和建筑行业的基础材料,因其优异的轻质、高强度、耐腐蚀性以及良好的加工性能,成为许多高要求应用的首选材料。无论是在机械制造、电子设备、建筑装饰,还是交通运输、航空航天等领域,铝型材的性能与质量都直接影响到产品的使用寿命、性能稳定性以及安全性。因此,在高要求应用中,选择合适的铝型材至关重要。

1. 了解应用环境及需求

高要求应用中铝型材的选择首先要考虑的因素是应用环境及需求。不同的应用场景对铝型材的性能要求不同,因此需要根据具体的环境条件进行选择:

温度要求:在极高温或低温的环境下,铝型材的强度和硬度会发生变化。对于高温环境下的应用,铝型材的合金成分需要具备较好的抗高温氧化能力和抗蠕变性能;而低温环境则需要选择抗脆性和高韧性的铝合金。

耐腐蚀性:一些应用,如海洋环境或化学腐蚀环境,对铝型材的耐腐蚀性能要求非常高。此时,需要选择具有更好抗腐蚀性的铝合金,尤其是在恶劣天气或强酸强碱的环境下,铝型材的耐腐蚀性能直接影响到结构的使用寿命。

机械性能:在机械负荷较大的应用中,铝型材的强度、刚度和耐疲劳性能至关重要。例如,在航空航天或高强度的机械结构中,铝型材需要有良好的抗拉强度和抗弯曲性能,以确保其在长期使用中的稳定性。

2. 合金成分与性能匹配

铝型材的合金成分对其最终的物理性能和应用效果起着决定性作用。常见的铝合金系列包括1000系列(纯铝)、2000系列(铝铜合金)、3000系列(铝锰合金)、5000系列(铝镁合金)、6000系列(铝硅镁合金)等。每种合金的成分、性能和应用范围有所不同,因此在选择时需要根据需求合理匹配。

1000系列(纯铝):具有较高的耐腐蚀性、导电性和导热性,但强度较低,适用于轻载荷、高导电性要求的场合,如电气设备外壳、导线等。

2000系列(铝铜合金):以铜为主要合金元素,具有较高的强度和硬度,但耐腐蚀性较差,适用于航空航天等高强度、高要求的结构件。

3000系列(铝锰合金):具有较好的耐腐蚀性和中等强度,广泛应用于建筑和水处理等行业,如屋面、墙面板材等。

5000系列(铝镁合金):具有较好的抗腐蚀性和较高的强度,常用于海洋和高湿环境中的应用,如船舶、海上平台、化工设备等。

6000系列(铝硅镁合金):是最常用的铝合金,既具有较高的强度,也具有较好的抗腐蚀性能,广泛应用于结构框架、机械设备、汽车等领域。

根据不同的应用需求,选择合适的合金成分能够最大程度地提高铝型材的使用效果和稳定性。

3. 表面处理与防护措施

表面处理是影响铝型材性能和外观的重要因素之一。对于高要求应用,表面处理不仅要考虑美观,还要考虑其耐用性、抗腐蚀性和摩擦性能等。常见的铝型材表面处理方法包括:

阳极氧化:通过电解处理形成一层坚硬的氧化膜,增加铝型材的耐腐蚀性和耐磨性,同时提升外观。阳极氧化后的铝型材表面可以选择不同的颜色,广泛应用于建筑、装饰和电子设备等领域。

喷涂:通过涂层形成保护膜,喷涂不仅可以增加铝型材的耐腐蚀性,还可以提供丰富的外观选择。尤其在外观要求较高的应用中,喷涂能够提供多样化的颜色和质感。

电泳涂层:这是一种通过电场作用将涂料均匀附着在铝型材表面的技术,具有优异的抗腐蚀性和耐磨性,适用于汽车、家电等领域。

粉末涂装:粉末涂料通常可以提供更加坚固、均匀的涂层,对抗外部环境的侵蚀和磨损能力更强。粉末涂装常用于需要承受较大工作环境压力的铝型材。

4. 加工工艺和加工精度

铝型材的加工性能也是选择时需要重点考虑的因素。在一些高要求的应用中,铝型材的加工精度和表面质量直接影响到产品的整体性能。加工方法包括切割、焊接、挤压成型、铣削、钻孔等。

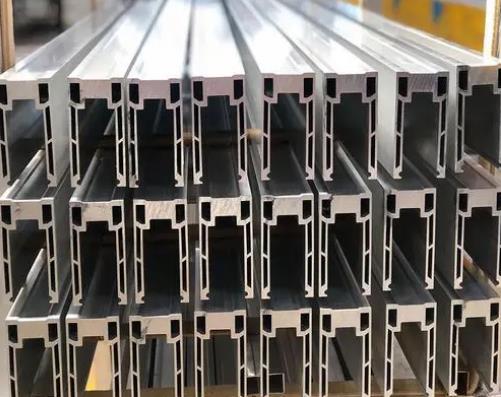

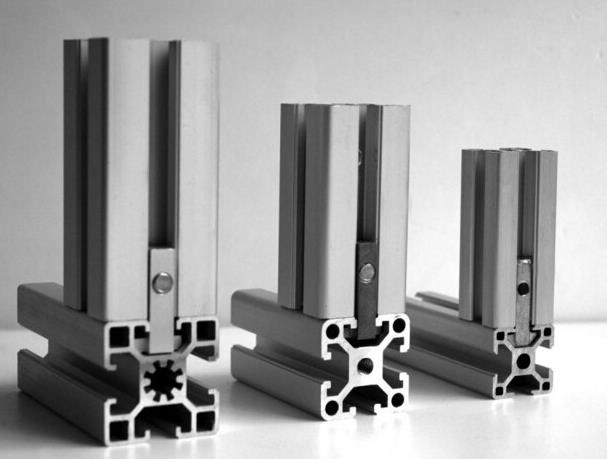

挤压工艺:挤压铝型材能保证材料的均匀性和形状的复杂性,因此在需要高精度和多样化形状的应用中,挤压工艺通常是最合适的选择。通过模具的设计,可以生产出各种复杂截面和尺寸的铝型材。

焊接与连接:在一些结构应用中,铝型材需要通过焊接或机械连接来形成完整的框架或结构。铝型材的焊接性是影响其结构强度的重要因素之一,焊接时要确保铝型材的热影响区不影响其原有性能。

切割与加工精度:高精度的切割和加工能够保证铝型材在组装后的配合精度,尤其是在要求较高的精密设备中,精确的尺寸和优良的表面质量是不可忽视的关键。

5. 经济性与可持续性

在高要求应用中,铝型材的经济性和可持续性同样不容忽视。铝材料本身具有良好的可回收性,符合环保要求。在一些长期使用的高要求应用中,选择合适的铝型材可以减少维护和更换频率,从而降低长期成本。

此外,随着环保法规的日益严格,铝型材生产过程中使用的原材料、能源消耗和排放情况也成为选择的重要参考因素。在选材时,应该考虑选择那些符合绿色生产标准、能效较高且具有回收价值的铝型材。

在高要求应用中,铝型材的选择是一项系统性的工程,需要综合考虑合金成分、表面处理、加工精度、机械性能等多个方面。通过深入了解具体的应用需求,并根据环境条件、性能要求以及经济性等方面的考虑,选出最合适的铝型材,能够确保应用的可靠性、耐久性和高效性。因此,选择铝型材时应综合多方面因素,确保其在高要求应用中的长期稳定表现。