回转窑烧石灰的流程详解

回转窑(Rotary Kiln)是现代石灰生产过程中不可或缺的设备之一,广泛应用于石灰、铝土矿、锰矿等的煅烧处理。回转窑烧石灰的工艺,因其高效性、节能性和操作的自动化水平,成为了石灰生产的主流工艺。在这一过程中,石灰石经过预热、煅烧、冷却等一系列复杂的工艺步骤,最终生产出符合要求的生石灰。

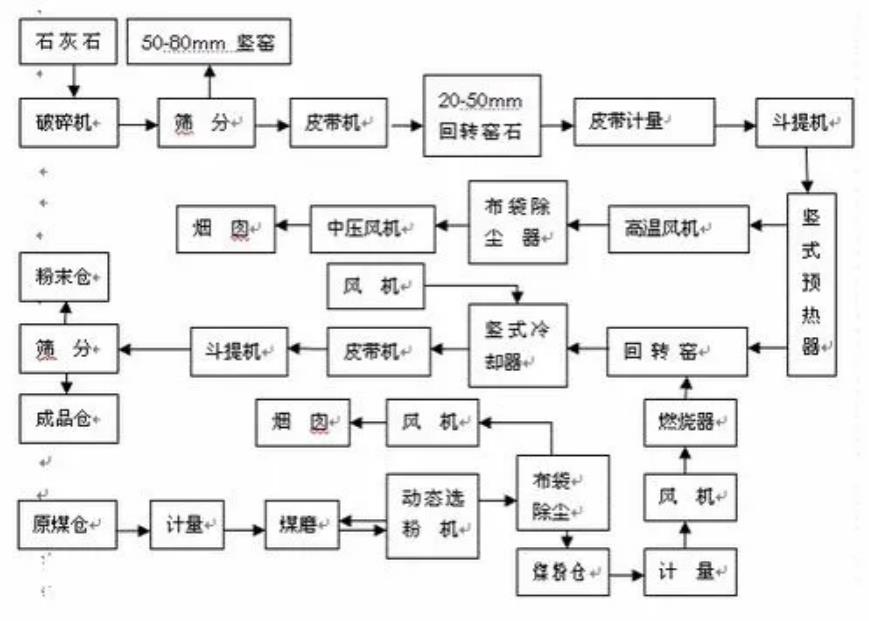

回转窑烧石灰的工艺流程,从石灰石的准备到煅烧,再到成品石灰的冷却和排放,全面解析回转窑在石灰生产中的作用与工作原理。

一. 石灰石的选矿与预处理

1 石灰石的性质

石灰石(CaCO₃)是一种主要由碳酸钙(CaCO₃)组成的矿石,它广泛分布于地壳中,是生产石灰的主要原料。石灰石的质量直接影响生石灰的产量和质量。因此,石灰石的选矿和预处理是回转窑烧石灰过程中的第一步。

石灰石的矿物成分应具有一定的纯度,一般要求CaO含量超过50%,而杂质如硅、铝、铁等的含量应尽量降低。优质石灰石通常呈白色或灰白色,硬度适中,便于破碎与粉磨。

2 石灰石的破碎与筛分

在回转窑烧石灰的过程中,石灰石首先需要进行破碎和筛分,以达到合适的粒度。石灰石的破碎通常采用颚式破碎机或锤式破碎机,破碎后的石灰石需要经过筛分,保证送入回转窑的石料粒度均匀,通常要求粒径在50-80mm之间。

对于硬度较大的石灰石,破碎作业可能需要分阶段进行。首先将大块石料通过粗碎机处理,再通过中碎机进一步降低粒度,最终通过筛分设备去除过大的颗粒,确保回转窑的工作负荷不被过大粒径的石料影响。

3 石灰石的预热与干燥

在石灰石进入回转窑之前,一些生产工艺中还会有预热和干燥步骤。预热主要是利用窑外的预热器,将石灰石预热到一定温度,减少煅烧过程中的能量消耗。在干燥环节,若石灰石含水较多,通常会通过专门的干燥设备将其水分去除,确保进入回转窑的石料干燥且温度适宜。

二. 回转窑的基本结构与工作原理

1 回转窑的基本结构

回转窑是一种长圆筒形设备,其内壁设有耐高温的砖衬,内部通过齿轮和托轮与外部电动机连接,以实现窑体的旋转。回转窑的轴线一般为倾斜的,窑体内部有多个煅烧区,包括预热区、煅烧区和冷却区。

预热区:位于回转窑的进料端,通常温度较低,主要用于加热石灰石。预热的作用是提高石灰石的反应温度,减少后续煅烧过程中的能量消耗。

煅烧区:是回转窑的核心部分,石灰石在这里被加热到高温,并发生化学反应,生成生石灰和二氧化碳。此区温度通常在900°C至1300°C之间,具体温度根据石灰石的种类与产品要求有所不同。

冷却区:位于回转窑的出料端,用于将煅烧后的生石灰冷却至适宜温度,以便后续处理与存储。

2 回转窑的工作原理

回转窑的核心原理是利用高温将石灰石中的碳酸钙(CaCO₃)分解为氧化钙(CaO)和二氧化碳(CO₂)。其反应式为:

在回转窑的煅烧过程中,石灰石被逐渐加热,首先经过预热区,吸收部分热量后进入煅烧区。在煅烧区,由于温度较高,石灰石发生分解,产生的二氧化碳被释放出来,剩余的氧化钙(即生石灰)则继续沿着回转窑的轴向移动,最终在冷却区被冷却下来。

三. 回转窑烧石灰的工艺流程

3.1 进料与预热

回转窑烧石灰的过程从石灰石的进料开始。经过破碎、筛分和预处理后的石灰石被送入回转窑的进料端。在窑体的进料端,石灰石开始受到热风的影响,进入预热区。在预热区,石灰石会被加热至300-500°C,经过预热的石灰石进入煅烧区。

3.2 煅烧过程

在煅烧区,石灰石的温度迅速升高,并在高温下发生分解反应。石灰石分解为氧化钙和二氧化碳,其中二氧化碳气体被带出回转窑。煅烧过程中的温度和反应时间对生石灰的质量有着重要影响,因此需要精确控制。

煅烧区的温度一般控制在1000-1300°C之间。为了保证高效的热交换,回转窑的旋转和倾斜角度需要合适,使得石灰石在窑体内的停留时间既能确保完全反应,又能避免过度加热。

3.3 气体与物料的热交换

回转窑的设计不仅要考虑物料的加热与反应,还需要有效的热交换系统。在回转窑的进料端,通常会有一部分热空气通过燃烧器与燃料燃烧,提供所需的热量。而在窑体的出料端,则会有冷却空气帮助将生石灰冷却下来。

为了提高回转窑的热效率,现代窑炉设计中通常会配备预热器,通过预热器将回转窑尾部的废气热量回收,并加热进入窑体的石灰石。预热器可以提高热效率,降低燃料消耗。

3.4 出料与冷却

煅烧后的生石灰在通过冷却区时,温度逐渐下降,直到达到适宜的出窑温度。冷却后的生石灰通过冷却器排出,进入成品存储区域。冷却区通常使用空气冷却或水冷却的方式,确保生石灰的温度降至常温,以便后续的处理、储存和运输。

四. 影响回转窑烧石灰质量的因素

1 煅烧温度

煅烧温度是回转窑烧石灰过程中最关键的因素之一。温度过高可能会导致生石灰过烧,生成多量的过氧化钙,影响石灰的质量;而温度过低则可能导致石灰石的煅烧不完全,产量低且反应不完全。因此,需要通过精确控制窑内温度来保证石灰的质量。

2 煅烧时间

煅烧时间与温度密切相关。不同的石灰石和不同的窑炉设计要求不同的煅烧时间,通常在2至3小时之间。过短的煅烧时间可能导致石灰石未完全分解,过长的煅烧时间则可能导致生石灰颗粒过大、活性降低。

3 石灰石的粒度

进入回转窑的石灰石粒度对烧结过程有直接影响。一般来说,石灰石的粒度越小,煅烧过程越容易完全。然而,过细的石灰石可能会导致风阻增大,影响窑内热气流的通畅。因此,通常选择合理的粒度范围,保证石灰石的煅烧效率。

石灰石的粒度对于回转窑的烧制过程有直接影响。较小的颗粒可以提高物料与高温气体的接触效率,促进反应的完全进行,从而提高生石灰的产率和活性。然而,如果粒度过细,也可能会增加窑内的气流阻力,导致能源消耗上升。因此,合理的粒度分布是保证烧制效果和能源效率的关键。

4 燃料的种类与燃烧效率

回转窑中的燃料选择对于整个煅烧过程的效率和石灰质量也有重要影响。常见的燃料有煤、天然气、重油等。不同类型的燃料具有不同的热值和燃烧特性。为了保证煅烧过程的稳定性和生石灰的高质量,燃料的燃烧效率必须保持在高水平。此外,回转窑的燃烧系统需要良好的氧气供应,确保燃料充分燃烧,并尽量减少对环境的污染。

燃烧效率高的燃料可以显著减少燃料的消耗,同时提高回转窑的热效率,从而降低生产成本。现代回转窑通常配备高效的燃烧器和燃料喷射系统,以确保燃料的完全燃烧和热量的最大化利用。

5 回转窑的转速与倾斜角度

回转窑的转速和倾斜角度对物料的运动、反应时间及热交换效率起着至关重要的作用。回转窑的转速过高或过低都会影响物料在窑内的停留时间及与热气流的接触时间,进而影响石灰的煅烧效果。一般来说,回转窑的转速通常控制在0.1-0.5转/分钟。

回转窑的倾斜角度也与窑体的负荷、物料的流动性及热交换效果密切相关。适当的倾斜角度有助于物料沿窑体的轴向平稳流动,防止堵塞或积料,保证窑内的连续生产。

6 物料与气体的热交换效率

回转窑的热交换效率是影响石灰烧制质量的重要因素之一。为了提高热交换效率,现代回转窑通常配备了先进的预热器和冷却器。预热器将冷却废气中的热量回收,用于加热进入回转窑的石灰石,这样既可以提高能源利用率,又能降低燃料消耗。而冷却器则通过空气或水的冷却作用迅速降低生石灰的温度,以便后续处理。

回转窑内的气体流动和物料的移动必须保持良好的配合,确保气体和物料能够在窑内充分接触,从而提高煅烧反应的效率和质量。

五. 回转窑烧石灰的能效与环保

1 能源消耗与效率

回转窑烧石灰的能效直接影响生产成本和环境影响。在传统的回转窑中,燃料消耗通常占到石灰生产成本的主要部分。为了提高能效,现代回转窑采用了多种节能技术,如:

余热回收系统:回转窑常常配备余热回收系统,将废气中的热量回收,用于石灰石的预热,减少热能的浪费。

高效燃烧器:采用高效燃烧器技术,提高燃烧效率,减少不完全燃烧和能量浪费。

改进的窑内热交换系统:通过优化窑内气流和物料的接触,增加热交换的效率,减少能源的消耗。

2 环保技术与废气处理

回转窑烧石灰过程中会产生大量的废气,其中包括二氧化碳、氮氧化物、硫氧化物和细颗粒物等,这些废气如果没有经过妥善处理,可能会对环境造成污染。

为了符合环保要求,许多现代回转窑采用了以下废气处理技术:

二氧化碳捕集与利用:二氧化碳是回转窑中主要的废气之一,通常会被排放到大气中,但随着环保要求的提高,一些回转窑开始采用二氧化碳捕集技术,将二氧化碳捕捉并利用或储存,从而减少温室气体排放。

废气净化设备:如旋风除尘器、电除尘器和袋式除尘器等设备,用于捕捉和去除废气中的颗粒物,降低空气污染。

脱硫脱硝技术:为了减少硫氧化物和氮氧化物的排放,一些回转窑还配备了脱硫脱硝设备,采用化学吸附或催化还原的方法,将有害气体转化为无害物质。

通过这些环保技术的应用,回转窑不仅能够提高生产效率,还能最大程度地减少对环境的负面影响。

六. 回转窑烧石灰的优化与未来发展

1 自动化与智能化控制

随着技术的发展,回转窑的自动化和智能化水平不断提高。通过先进的自动化控制系统,可以实时监测回转窑的运行状态,包括温度、压力、气流速度和物料流量等参数。通过这些数据,生产过程可以得到精确的调节和优化,从而提高生产效率、降低能耗,并确保生石灰的质量。

未来,随着人工智能(AI)和大数据技术的发展,回转窑的控制系统将更加智能化。例如,利用大数据分析和机器学习算法,可以预测回转窑的设备故障并进行预防性维护,避免停机和生产中断。

2 新型窑炉技术的发展

随着节能减排和环境保护要求的提高,回转窑技术也在不断发展。例如,近年来,采用更加高效的预热器、冷却器以及多段燃烧技术的回转窑正在得到广泛应用。这些新型技术通过优化热量的回收利用,进一步提高了回转窑的热效率和石灰的生产能力。

此外,一些新型的回转窑设计通过改进窑体结构和提高转速控制技术,增强了物料与热气流的接触,进一步提高了煅烧效果和石灰质量。

3 可持续发展与绿色生产

未来回转窑的石灰烧制工艺将更加注重可持续发展,尤其是在环保和能源利用方面。绿色生产技术,如利用废弃物和工业副产物替代部分传统原料和燃料,逐渐成为行业发展趋势。例如,使用钢铁厂的废渣、煤气化产生的煤气等作为能源,既能降低生产成本,又能减少资源消耗和环境污染。

回转窑作为石灰生产中的核心设备,在石灰的煅烧过程中起着至关重要的作用。从石灰石的准备、破碎、筛分,到回转窑内的预热、煅烧、冷却,再到最终的成品石灰的出窑,每一个环节都需要精细的控制与管理。回转窑的设计、燃料选择、热交换效率、煅烧温度等多种因素共同影响着石灰的质量和生产成本。

随着技术的发展,回转窑的自动化、智能化控制技术不断进步,能源利用效率和环保技术也在不断提高。未来,回转窑将在提高生产效率、降低能耗、减少环境污染方面发挥越来越重要的作用,推动石灰生产行业向更加绿色、可持续的方向发展。

通过对回转窑烧石灰全过程的理解与优化,石灰行业的生产效率和环保水平将得到进一步提升,为全球石灰生产提供更加高效、绿色的解决方案。