石灰窑煅烧高活性石灰方法

高活性石灰是一种重要的工业原料,广泛应用于建筑、化工、冶金、环保等领域。其高活性主要体现在与水反应迅速、释放大量热量,进而生成氢氧化钙。为获得高活性石灰,石灰窑的煅烧工艺至关重要。石灰窑煅烧高活性石灰的方法,包括原料选择、窑型设计、煅烧过程及后处理等环节。

一、原料选择

高活性石灰的主要原料是石灰石(碳酸钙,CaCO₃)。选择适合的石灰石对煅烧过程和最终产品的活性至关重要。优质石灰石应具备以下几个特征:

纯度高:石灰石中CaCO₃的含量应在90%以上,杂质如铁、铝、硅等含量要尽可能低,以减少对煅烧产品活性的影响。

粒度适中:粒度过大将影响煅烧的均匀性和反应速度,建议石灰石的粒度控制在10-30mm之间,以确保其在高温下能够充分反应。

均匀性:石灰石的成分要均匀,以避免在煅烧过程中产生不均匀的产品,影响高活性石灰的整体品质。

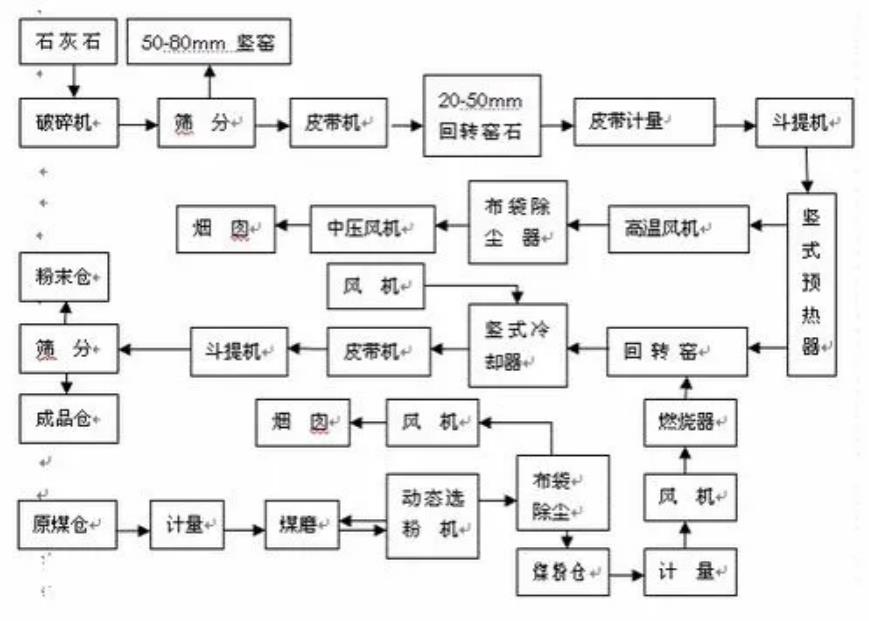

二、窑型设计

煅烧高活性石灰常用的窑型包括回转窑、立窑和电窑等。其中,回转窑因其高效、能耗低而被广泛应用。

1. 回转窑

回转窑是目前最常用的石灰煅烧设备,其结构特点为:

倾斜设置:回转窑通常呈一定倾斜角度,石灰石在窑内通过重力沿窑体向下移动,受热均匀。

旋转功能:窑体的旋转使得石灰石在窑内得到充分搅拌,提高了反应的均匀性。

温度控制:回转窑的温度可通过控制燃料的供给和进料速度进行调节,确保煅烧过程在最佳温度范围内进行。

2. 窑体材料

窑体材料的选择也非常重要,通常使用耐火砖和耐火材料来构建,以承受高温(约900-1200℃)的煅烧环境。

三、煅烧过程

煅烧过程是获取高活性石灰的核心环节,主要分为三个阶段:预热、煅烧和冷却。

1. 预热阶段

在此阶段,石灰石被加热至约600℃。此时,石灰石中的水分被蒸发,杂质得到一定程度的去除,石灰石的结构开始发生变化。预热时间一般为30-60分钟。

2. 煅烧阶段

煅烧阶段是石灰石向氧化钙(CaO)转化的主要过程,温度需达到900-1200℃。在此过程中,反应为:

CaCO3(s)→CaO(s)+CO2(g)

温度控制:不同纯度和性质的石灰石需根据其特性调整煅烧温度,以保证充分转化为氧化钙。

反应时间:一般而言,煅烧时间为1-3小时,视原料和设备的情况而定。

3. 冷却阶段

煅烧完成后,石灰应迅速冷却,以避免吸湿和氧化。冷却过程可以采用空气冷却或水冷却。冷却过程中温度应控制在200℃以下,以保护石灰的活性。

四、后处理

煅烧后的石灰需要经过一定的后处理,以确保其品质和活性。

1. 粉磨

煅烧后的石灰通常为块状,需进行粉磨,以获得所需的粒度。粉磨过程中,粒度应控制在0.1-1mm之间,粒度越小,活性越高。

2. 氧化处理

在一些情况下,为提高石灰的活性,可以进行氧化处理。通过添加适量的水或其它活化剂,使石灰与水反应,生成氢氧化钙,进一步提高其活性。

3. 储存

高活性石灰应储存在干燥、通风良好的环境中,避免吸湿和污染。建议采用密闭仓库,防止石灰与水分接触,从而保持其活性。

石灰窑煅烧高活性石灰的过程涉及多个环节,从原料选择、窑型设计到煅烧及后处理,每一个环节都对最终产品的活性和质量起着至关重要的作用。通过优化这些工艺参数,可以提高高活性石灰的生产效率,满足各行业对高活性石灰的需求。