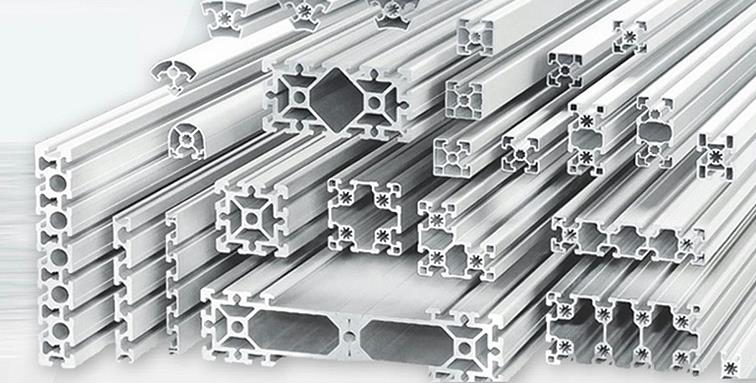

影响工业铝型材强度的因素分析

工业铝型材以其轻质、高强度、耐腐蚀等优点在众多工业领域得到广泛应用。然而,其强度并非固定不变,受到多种因素的综合影响。深入了解这些因素对于合理选择和使用工业铝型材、优化产品设计以及确保工程质量具有重要意义。以下将对影响工业铝型材强度的主要因素进行详细分析。

一、合金成分

(一)主要合金元素的作用

硅(Si)

硅在铝合金中能提高合金的铸造性能和焊接性能。当硅含量适量增加时,可使铝合金的强度有所提高,但硅含量过高会导致合金的塑性和韧性下降。例如,在一些铸造铝合金中,硅的添加可以改善流动性,便于成型,但在变形铝合金中,硅的含量需要控制在一定范围内以保证良好的加工性能和强度。

铜(Cu)

铜是铝合金中重要的强化元素之一。它能显著提高铝合金的强度和硬度,同时对合金的导电性和导热性影响较小。通过固溶强化和时效强化作用,铜在铝合金中形成强化相,如 CuAl₂等,阻碍位错运动,从而提高合金的强度。但铜含量过高可能会降低合金的耐腐蚀性,因此在实际应用中需要根据具体需求合理控制铜的含量。

镁(Mg)

镁与铝形成的 Mg₂Al₃相在铝合金中具有重要的强化作用。它能提高合金的强度和硬度,同时改善合金的韧性和抗疲劳性能。特别是在含镁量适中的情况下,铝合金可以通过时效处理获得良好的综合性能。例如,6061 铝合金中含有适量的镁和硅,经过热处理后,其强度和韧性得到较好的平衡,广泛应用于航空航天、汽车制造等领域。

锰(Mn)

锰在铝合金中主要起到提高强度和耐腐蚀性的作用。它可以减少铝合金在熔炼和加工过程中的氧化和烧损,同时抑制再结晶过程,细化晶粒,从而提高合金的强度。此外,锰还能与铁等杂质元素形成化合物,减少其对合金性能的不利影响。例如,在一些防锈铝合金中,适量添加锰可以提高合金的抗腐蚀能力和强度。

(二)合金元素的配比与协同作用

不同合金元素之间的配比和协同作用对工业铝型材的强度有着至关重要的影响。合理的合金元素配比可以使各元素充分发挥其强化作用,同时避免因元素之间的相互作用而产生不利影响。例如,在 6063 铝合金中,硅、镁、铁等元素的配比经过精心设计,使得合金在具有良好的挤压性能的同时,也能获得较高的强度和较好的表面处理效果。合金元素之间的协同作用还可能通过形成复杂的强化相或改变合金的组织结构来提高强度。因此,在研发和生产工业铝型材时,需要对合金元素的配比进行深入研究和优化,以满足不同应用场景对强度的要求。

二、加工工艺

(一)挤压工艺

挤压比

挤压比是指挤压筒内铝坯料的横截面积与挤出型材横截面积之比。挤压比越大,型材在挤压过程中受到的压力和变形程度就越大,这有助于细化晶粒,使组织更加致密,从而提高型材的强度。但过大的挤压比可能会导致型材表面质量下降和模具磨损加剧,因此需要根据型材的形状、尺寸和合金特性等因素选择合适的挤压比。

挤压温度

挤压温度对工业铝型材的强度也有显著影响。合适的挤压温度可以保证铝坯料具有良好的塑性变形能力,降低挤压力,使型材顺利挤出。同时,在一定温度范围内,随着挤压温度的升高,合金元素的固溶度增加,有利于后续的时效强化处理。然而,过高的挤压温度会使晶粒长大,降低型材的强度和硬度;过低的挤压温度则会导致型材出现裂纹等缺陷。因此,精确控制挤压温度是保证型材强度的关键因素之一。

挤压速度

挤压速度的快慢直接影响型材在挤压过程中的变形速率和应力状态。适当提高挤压速度可以提高生产效率,但过快的挤压速度可能会使型材内部产生残余应力,导致强度分布不均匀,甚至出现裂纹等缺陷。相反,挤压速度过慢则会降低生产效率,并且可能使型材在挤压过程中因温度下降过多而影响其塑性变形能力。因此,需要根据实际情况合理调整挤压速度,以获得强度性能良好的工业铝型材。

(二)热处理工艺

固溶处理

固溶处理是将铝合金加热到一定温度,使合金元素充分溶解于铝基体中,形成过饱和固溶体的过程。在固溶处理过程中,原子扩散速度加快,合金元素均匀地融入铝基体中,为后续的时效强化奠定基础。固溶处理温度、时间和冷却速度等参数对固溶效果和型材强度有重要影响。例如,提高固溶处理温度可以增加合金元素的固溶度,但过高的温度可能会导致晶粒长大和过烧现象;延长固溶处理时间可以使合金元素充分溶解,但过长时间会降低生产效率并增加能源消耗。因此,需要根据合金成分和型材尺寸等因素优化固溶处理工艺参数,以获得最佳的强度性能。

时效处理

时效处理是将固溶处理后的铝合金在一定温度下保温一段时间,使过饱和固溶体中析出强化相的过程。时效处理可以显著提高铝合金的强度和硬度。时效温度和时间是影响时效效果的关键因素。不同的铝合金牌号具有不同的最佳时效工艺参数。在时效过程中,强化相的析出形态、尺寸和分布对型材的强度起着决定性作用。例如,在 6061 铝合金的时效处理中,合理控制时效温度和时间,可以使 Mg₂Si 强化相均匀析出,从而获得较高的强度和良好的韧性。如果时效温度过高或时间过长,强化相会过度长大,导致合金强度下降;反之,时效不充分则无法充分发挥合金的强化潜力。

三、微观组织

(一)晶粒尺寸

晶粒尺寸是影响工业铝型材强度的重要微观组织因素之一。一般来说,晶粒越细小,晶界面积就越大,晶界对位错运动的阻碍作用就越强,从而使型材的强度提高。细化晶粒可以通过多种方式实现,如在合金熔炼过程中添加变质剂、控制铸造工艺参数以及在加工过程中采用合适的变形工艺等。例如,在挤压工艺中,通过控制挤压比和挤压速度等参数,可以使型材在变形过程中发生动态再结晶,细化晶粒,提高强度。此外,采用快速凝固技术等先进工艺也可以制备出晶粒细小的铝合金材料,显著提高其强度和综合性能。

(二)第二相粒子

铝合金中除了铝基体和主要合金元素形成的固溶体相外,还可能存在一些第二相粒子。这些第二相粒子的种类、形态、尺寸和分布对型材的强度有着重要影响。第二相粒子可以通过弥散强化、沉淀强化等机制提高合金的强度。例如,细小均匀分布的硬质第二相粒子可以阻碍位错运动,增加位错密度,从而提高型材的强度。然而,如果第二相粒子尺寸过大、分布不均匀或与基体的结合力较弱,在受力过程中可能成为裂纹源,降低型材的强度和韧性。因此,通过合理的合金设计和热处理工艺,控制第二相粒子的形成和分布,是提高工业铝型材强度的重要手段之一。

(三)织构

织构是指多晶体材料中晶粒的取向分布特征。在工业铝型材的加工过程中,由于变形方式和工艺条件的不同,会导致型材内部形成一定的织构。织构的存在会影响型材的力学性能各向异性,即不同方向上的强度和塑性等性能存在差异。例如,在某些挤压型材中,可能会出现较强的纤维织构,使得型材在平行于挤压方向上的强度较高,而在垂直方向上的强度相对较低。在产品设计和使用过程中,需要考虑织构对型材强度的影响,合理选择型材的使用方向和加工工艺,以充分发挥其强度性能优势,并避免因各向异性带来的潜在问题。

四、环境因素

(一)温度

温度对工业铝型材的强度有显著影响。在常温下,铝型材具有一定的强度和刚度,能够满足大多数工业应用的要求。然而,随着温度的升高,铝原子的热运动加剧,金属键的结合力减弱,导致型材的强度和硬度逐渐下降。当温度升高到一定程度时,铝型材可能会发生明显的软化现象,使其承载能力大幅降低。例如,在高温环境下工作的工业设备,如热交换器、发动机部件等,需要考虑温度对铝型材强度的影响,选择合适的铝合金材料或采取相应的隔热降温措施,以确保设备的安全运行。相反,在低温环境下,铝型材的强度会有所增加,但塑性和韧性可能会下降,容易发生脆性断裂。因此,在低温应用场合,也需要对铝型材的性能进行评估,并采取适当的防护措施,如选择低温韧性好的铝合金牌号或进行适当的预处理。

(二)腐蚀介质

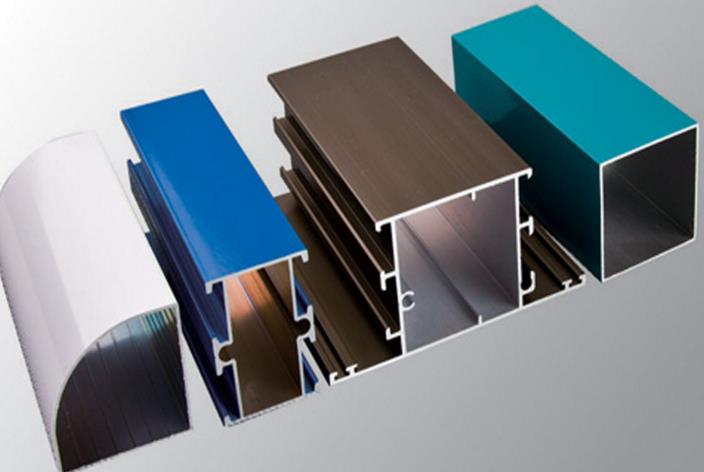

工业环境中常常存在各种腐蚀介质,如酸、碱、盐等,这些腐蚀介质会与铝型材发生化学反应,导致型材表面腐蚀,从而影响其强度和使用寿命。腐蚀会破坏铝型材的表面完整性,使表面产生凹坑、裂纹等缺陷,这些缺陷在受力时会成为应力集中点,降低型材的强度。此外,腐蚀还可能导致型材的截面尺寸减小,进一步削弱其承载能力。为了提高工业铝型材在腐蚀环境下的强度稳定性,通常需要采取表面防护措施,如阳极氧化、电泳涂装、粉末喷涂等,这些表面处理可以在型材表面形成一层保护膜,阻止腐蚀介质与基体金属的接触,从而提高型材的耐腐蚀性和强度保持率。

工业铝型材的强度受到合金成分、加工工艺、微观组织以及环境因素等多方面的综合影响。在实际生产和应用中,要充分考虑这些因素的相互关系,通过合理的合金设计、优化加工工艺、控制微观组织以及采取适当的环境防护措施,来提高工业铝型材的强度和综合性能,满足不同工业领域对铝型材日益增长的高性能要求,确保工业产品的质量和安全可靠性。