石灰窑的生产工艺

石灰作为一种重要的工业原料,在建筑、冶金、化工等众多领域有着广泛的应用。而石灰窑则是生产石灰的核心设备,其生产工艺的优劣直接影响着石灰的质量和产量。本文将详细介绍石灰窑的生产工艺,包括原料准备、煅烧过程、冷却与出灰等环节。

一、原料准备

石灰窑生产所用的原料主要是石灰石,其质量和成分对最终产品的质量有着重要影响。

石灰石的选择

石灰石的碳酸钙含量应较高,通常要求在 90%以上。

杂质含量要低,尤其是氧化镁、二氧化硅等杂质。

粒度大小要适中,一般在 40 - 100 毫米之间。

例如,某石灰厂选用了来自特定矿山的优质石灰石,其碳酸钙含量达到 95%,经过破碎和筛分处理,将粒度控制在规定范围内,从而保证了石灰的质量。

原料的预处理

破碎:将大块的石灰石破碎成较小的颗粒,以便于后续的煅烧。

筛分:通过筛分设备,去除不符合粒度要求的颗粒。

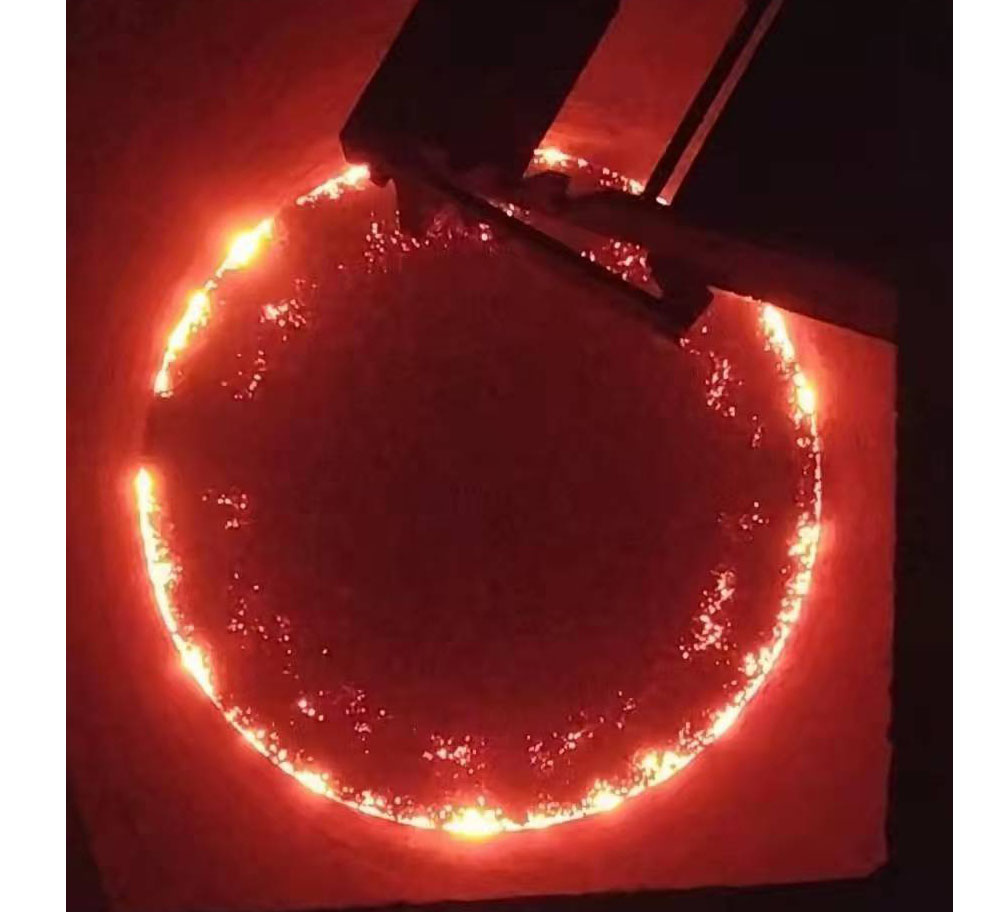

二、煅烧过程

这是石灰窑生产工艺的核心环节。

窑型选择

常见的窑型有竖窑、回转窑、套筒窑等。

竖窑结构简单,投资少,但产量相对较低;回转窑产量大,自动化程度高,但投资较大;套筒窑则兼具两者的优点。

比如,某大型钢铁企业由于产量需求大,选择了回转窑进行石灰生产;而一些小型石灰厂则多采用竖窑。

煅烧温度和时间

煅烧温度一般在 900 - 1200 摄氏度之间。

煅烧时间根据窑型和原料粒度的不同而有所差异,通常在几小时到十几小时不等。

燃料选择

可以使用煤、天然气、重油等作为燃料。

不同燃料的燃烧特性和成本不同,需要根据实际情况进行选择。

三、冷却与出灰

冷却

煅烧后的石灰需要进行冷却,以防止高温石灰与空气接触发生化学反应。

冷却方式有自然冷却和强制冷却两种。

出灰

冷却后的石灰通过出灰装置从窑内排出。

出灰要均匀、稳定,以保证生产的连续性。

四、质量控制

化学分析

定期对生产的石灰进行化学分析,检测其中的氧化钙、氧化镁等成分的含量。

活性度检测

活性度是衡量石灰反应性能的重要指标。

五、环保措施

废气处理

安装废气净化设备,去除煅烧过程中产生的二氧化硫、氮氧化物等污染物。

粉尘回收

采用布袋除尘器等设备回收粉尘,减少对环境的污染。

石灰窑的生产工艺是一个复杂而精细的过程,需要严格控制各个环节的参数,选择合适的原料和设备,加强质量控制和环保措施,才能生产出高质量的石灰,满足不同行业的需求。随着技术的不断进步,石灰窑的生产工艺也在不断优化和改进,向着更加高效、节能、环保的方向发展。