石灰石成分变化对煅烧工艺的影响

石灰石作为生产石灰的主要原料,其成分的稳定性对于煅烧工艺的优化和产品质量的控制至关重要。在实际生产中,石灰石的成分往往会发生一定的变化,这些变化可能会对煅烧工艺产生显著的影响。深入了解石灰石成分变化与煅烧工艺之间的关系,对于提高石灰生产的效率和质量具有重要意义。

一、石灰石的主要成分及其作用

石灰石的主要成分包括碳酸钙(CaCO₃)、二氧化硅(SiO₂)、氧化铝(Al₂O₃)、氧化铁(Fe₂O₃)等。其中,碳酸钙是决定石灰产量和质量的关键成分,其含量越高,理论上能够生成的石灰量就越多。

二氧化硅、氧化铝和氧化铁等杂质虽然含量相对较少,但它们在煅烧过程中会与其他物质发生反应,影响煅烧的温度、时间和产品的性质。

二、石灰石成分变化对煅烧温度的影响

碳酸钙含量的变化

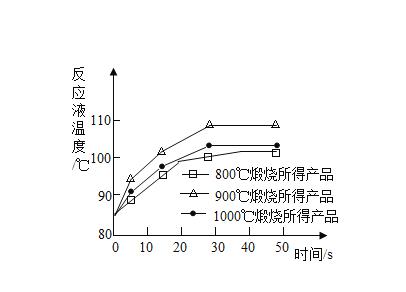

当石灰石中碳酸钙含量较高时,煅烧所需的温度相对较低,因为碳酸钙分解所需的能量较少。反之,若碳酸钙含量降低,为了使石灰石充分分解,煅烧温度就需要相应提高。

例如,如果正常情况下煅烧纯碳酸钙的温度为 900℃,当石灰石中碳酸钙含量下降到 90%时,可能需要将煅烧温度提高到 950℃甚至更高。

杂质成分的影响

二氧化硅等杂质在煅烧过程中会形成低熔点的化合物,这些化合物可能会导致物料在较低温度下就开始结块,从而阻碍气体的扩散和传热,使得煅烧温度需要进一步提高才能保证石灰石的充分分解。

三、石灰石成分变化对煅烧时间的影响

碳酸钙分布的均匀性

如果石灰石中的碳酸钙分布不均匀,部分区域含量高,部分区域含量低,那么在相同的煅烧条件下,含量低的区域可能会提前完成分解,而含量高的区域则需要更长的时间才能完全分解。

杂质的反应速度

杂质成分如氧化铝和氧化铁等,它们与其他物质的反应速度相对较慢,会延长整个煅烧过程的时间。

以含有较高氧化铝的石灰石为例,其煅烧时间可能比正常情况延长 10% - 20%,以确保所有成分都能充分反应。

四、石灰石成分变化对产品质量的影响

石灰活性度

石灰石中杂质含量的增加会降低石灰的活性度。例如,氧化铁的存在会使石灰的结晶粒度增大,从而降低其与其他物质反应的活性。

石灰的纯度

杂质成分在煅烧过程中不能分解为有用的成分,会残留在石灰产品中,降低石灰的纯度。

石灰的体积密度

石灰石成分的变化会影响煅烧过程中的收缩和膨胀,从而改变石灰的体积密度。如果二氧化硅含量过高,可能会导致石灰的体积密度增大,影响其在某些应用中的性能。

五、应对石灰石成分变化的措施

加强原料检测

建立完善的原料检测制度,对每一批次的石灰石进行成分分析,及时掌握其变化情况,为调整煅烧工艺参数提供依据。

优化配料方案

根据石灰石成分的检测结果,合理调整原料的配比,以保证进入煅烧窑的物料成分相对稳定。

改进煅烧设备

采用先进的煅烧设备,如具有更好的温度控制和气体循环系统的窑炉,能够更好地适应石灰石成分的变化,提高煅烧效率和产品质量。

优化工艺参数

根据原料成分的变化,及时调整煅烧温度、时间、通风量等工艺参数,确保煅烧过程的顺利进行。

随着分析检测技术的不断进步和智能化控制系统的发展,未来有望实现对石灰石成分变化的实时监测和自动调整煅烧工艺参数,进一步提高石灰生产的自动化水平和产品质量的稳定性。

同时,对于石灰石资源的合理开采和选矿技术的研究也将有助于提高原料的质量和稳定性,从源头上减少成分变化对煅烧工艺的影响。

石灰石成分的变化对煅烧工艺有着多方面的影响,包括煅烧温度、煅烧时间和产品质量等。为了应对这些影响,需要采取一系列的措施,如加强原料检测、优化配料方案、改进煅烧设备和优化工艺参数等。通过这些措施,可以在一定程度上降低石灰石成分变化带来的不利影响,提高石灰生产的效率和质量,满足不同行业对石灰产品的需求。