如何降低石灰窑煅烧中石灰石的水分含量

在石灰窑的煅烧作业中,石灰石水分含量的高低直接影响着煅烧的效率、能耗以及最终产品的质量。因此,采取有效的措施降低石灰石的水分含量具有重要的意义。

一、石灰石水分来源及影响

石灰石中的水分主要来源于开采过程中的自然降雨、地下水渗透以及存储时的环境湿度。水分含量过高会导致以下问题:

增加煅烧能耗:水分蒸发需要消耗大量热量,从而增加燃料的使用量。

延长煅烧时间:水分蒸发过程会减缓煅烧反应的进行,导致生产效率降低。

影响产品质量:可能导致石灰的活性降低、纯度下降等。

二、降低石灰石水分含量的方法

(一)优化开采与运输

选择合适的开采时间:尽量避免在雨季进行大规模开采,减少雨水对矿石的浸润。

改善运输条件:采用封闭的运输设备,防止在运输过程中雨水进入。

(二)加强原料存储管理

建造防雨棚:在原料堆场搭建足够大的防雨棚,减少雨水直接淋到石灰石上。

地面硬化与排水:对堆场地面进行硬化处理,并设置良好的排水系统,防止积水。

合理堆垛:采用分层堆垛的方式,增加通风性,便于水分散发。

(三)干燥处理

自然晾晒:在天气良好的情况下,将石灰石铺开进行自然晾晒,降低水分含量。

机械干燥

回转干燥器:利用筒体内的抄板将物料扬起,与热气流充分接触进行干燥。

流化床干燥器:使热空气自下而上通过物料层,形成流化状态,实现快速干燥。

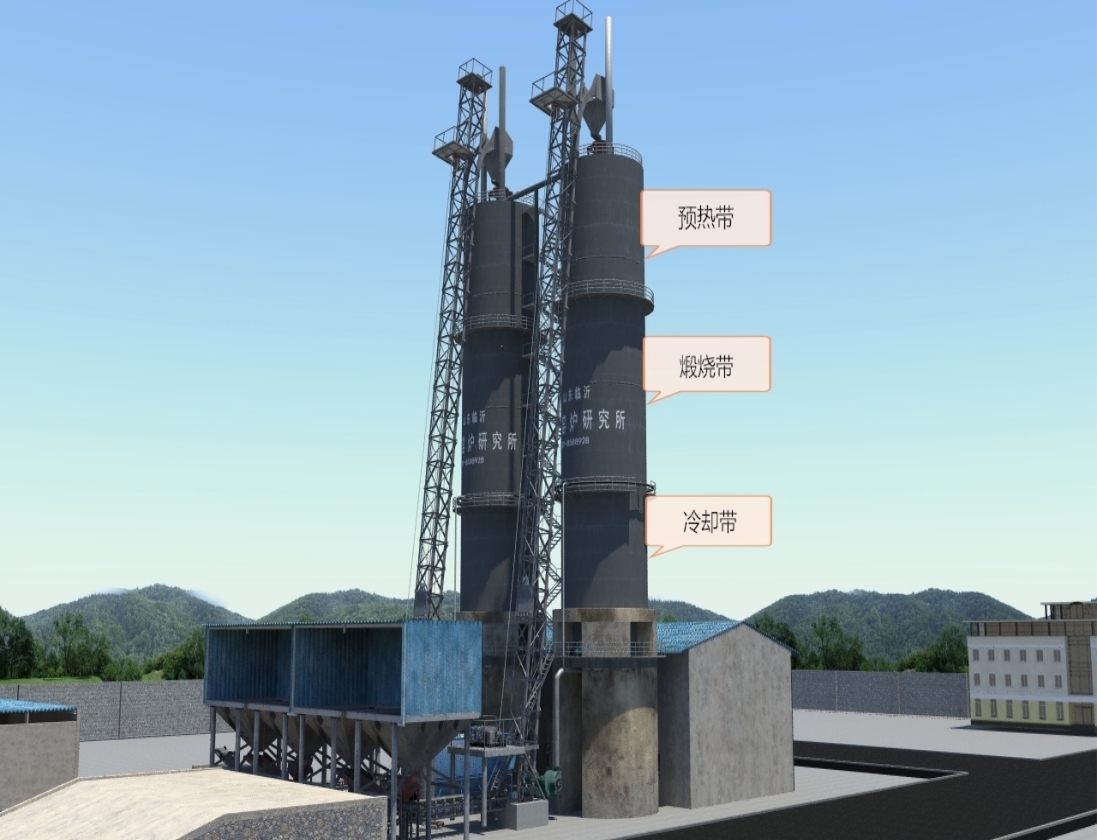

(四)优化预热工艺

在石灰窑煅烧前设置预热段,利用窑内排出的高温废气对石灰石进行预热,同时蒸发部分水分。

三、设备与技术的选择

干燥设备的选型:根据生产规模和水分降低的要求,选择合适类型和规格的干燥设备。例如,对于大规模生产,可选用高效的回转干燥器;对于中小规模生产,流化床干燥器可能更为经济实用。

自动化控制技术:引入自动化控制系统,实时监测石灰石的水分含量和干燥过程中的参数,实现精准控制,确保水分含量稳定在理想范围内。

四、案例分析

某石灰生产企业在未采取水分控制措施前,石灰石平均水分含量约为 3%,导致煅烧能耗增加 15%,生产效率降低 20%。后来,该企业采取了上述措施,包括建造防雨棚、优化堆垛方式、引入流化床干燥器以及优化预热工艺。经过一段时间的运行,石灰石的水分含量稳定控制在 1%以下,煅烧能耗降低了 10%,生产效率提高了 15%,石灰产品质量也得到了显著提升。

五、成本与效益分析

降低石灰石水分含量的措施需要一定的投资,包括设备购置、场地改造等。然而,从长期来看,这些投入能够带来显著的效益:

降低能源消耗,节约燃料成本。

提高生产效率,增加产量,带来更多的经济效益。

提升产品质量,增强市场竞争力。

六、持续改进与监控

定期检测:对石灰石的水分含量进行定期检测,评估措施的效果。

数据分析:根据检测数据进行分析,发现问题及时调整措施。

技术更新:关注行业内的新技术、新设备,适时进行升级改造。

通过综合运用上述方法,并结合实际情况不断优化和改进,能够有效地降低石灰窑煅烧中石灰石的水分含量,提高生产效率,降低成本,提升产品质量,为石灰生产企业创造更大的价值。