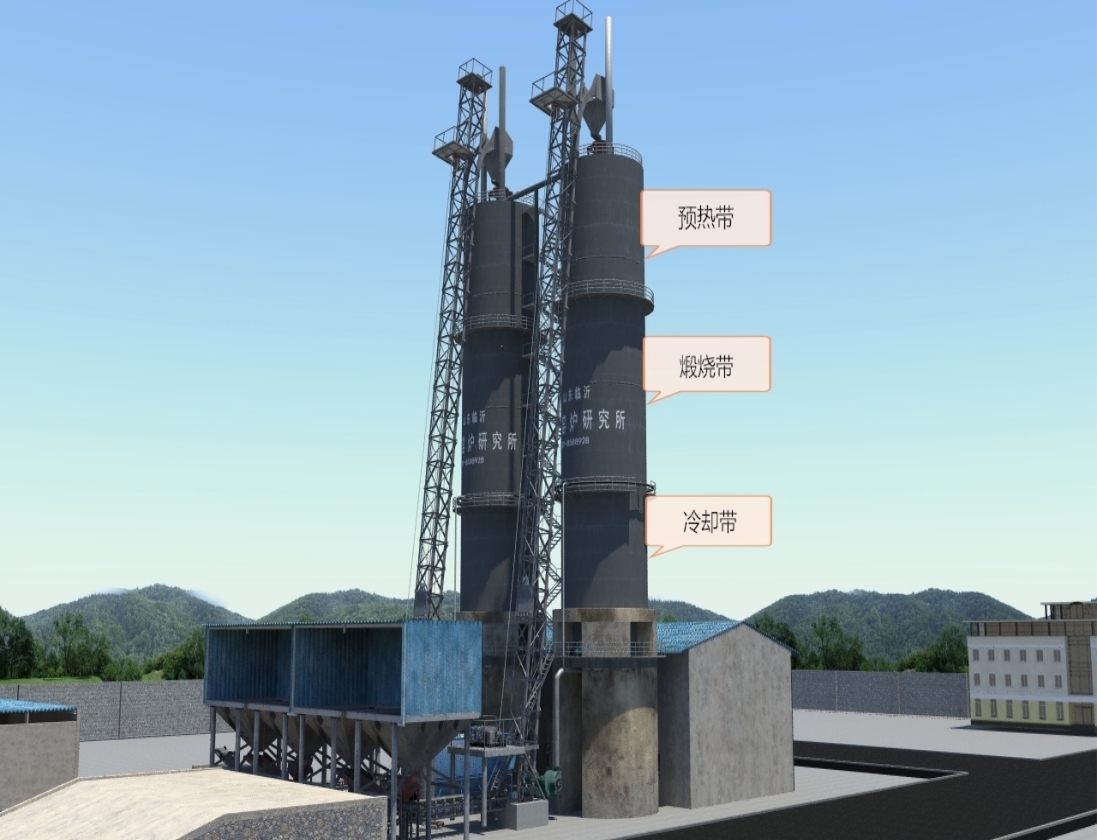

智能化技术在煤烧石灰立窑中的应用

随着工业4.0时代的到来,智能化技术正在深刻改变传统制造业的生产模式。煤烧石灰立窑作为传统工业设备,正面临着转型升级的迫切需求。智能化技术的应用不仅能够提高生产效率,降低能耗,还能显著改善产品质量,减少环境污染。

一、智能化技术在煤烧石灰立窑中的应用现状

在自动化控制系统方面,现代煤烧石灰立窑已普遍采用DCS(分布式控制系统)和PLC(可编程逻辑控制器)技术。这些系统能够实现对窑温、风量、煤粉供给等关键参数的精确控制。例如,某企业通过升级DCS系统,使窑温控制精度达到±5℃,显著提高了石灰的活性度。

智能监测系统在煤烧石灰立窑中的应用也日益广泛。通过安装温度传感器、压力传感器、气体分析仪等设备,可实时监测窑内工况。某企业采用红外热成像技术,实现了对窑壁温度的全面监控,及时发现并处理了窑衬破损问题,避免了非计划停窑。

在数据分析与优化方面,大数据技术的应用为生产优化提供了新思路。通过收集和分析历史生产数据,建立优化模型,可找出最佳工艺参数组合。某企业应用机器学习算法,将煤耗降低了8%,同时提高了石灰质量。

二、智能化技术应用的关键领域

在窑温智能控制方面,先进的控制算法发挥着重要作用。模糊控制、神经网络等智能算法能够根据窑内工况自动调整控制参数。某企业应用自适应模糊控制系统,使窑温波动范围缩小了60%,产品合格率提高了5个百分点。

智能配料系统通过在线成分分析仪和自动称重装置的配合,实现了原料的精确配比。某企业引入智能配料系统后,石灰石和煤粉的配比精度达到99%,有效稳定了产品质量。

在能耗智能管理方面,能源管理系统(EMS)的应用成效显著。通过实时监测和分析能耗数据,找出能耗瓶颈,实施节能措施。某企业应用EMS系统后,综合能耗降低了12%,年节约成本达数百万元。

智能故障诊断系统通过分析设备运行数据,能够提前预警潜在故障。某企业应用基于专家系统的故障诊断系统,将设备故障率降低了30%,维修响应时间缩短了50%。

三、智能化技术应用面临的挑战与对策

技术集成是智能化应用面临的主要挑战之一。不同厂商的设备和技术标准不统一,导致系统集成困难。对此,企业应制定统一的技术标准,采用开放式系统架构,提高系统的兼容性和扩展性。

人才培养是智能化应用的关键。企业需要既懂生产工艺又熟悉信息技术的复合型人才。建议企业加强内部培训,与高校合作培养专业人才,建立人才激励机制。

数据安全是智能化应用的重要保障。企业应建立完善的数据安全管理体系,采用数据加密、访问控制等技术,确保生产数据的安全性和可靠性。

智能化技术在煤烧石灰立窑中的应用正在深刻改变传统生产方式。通过自动化控制、智能监测、数据分析等技术的应用,显著提高了生产效率、产品质量和能源利用率。未来,随着人工智能、物联网等新技术的不断发展,煤烧石灰立窑的智能化水平将进一步提升。企业应当积极拥抱智能化变革,加大技术投入,培养专业人才,在智能化浪潮中抢占先机,实现高质量发展。

智能化转型是一个持续的过程,需要企业、科研院所和政府部门的共同努力。只有不断创新,突破技术瓶颈,才能推动煤烧石灰立窑行业向更高效、更环保、更智能的方向发展,为传统制造业的转型升级提供示范。