铝型材的加工工艺有哪几种

铝型材以其轻质、高强度、耐腐蚀等优异性能,在众多领域得到了广泛应用。而其多样化的加工工艺则是实现这些优良性能和满足不同应用需求的关键。本文将重点介绍铝型材的几种主要加工工艺,包括锻造工艺、挤压工艺和铸造工艺。

一、锻造工艺

(一)原理

锻造是一种利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具有一定机械性能、一定形状和尺寸锻件的加工方法。对于铝型材锻造,通常是将加热到一定温度的铝坯料放在锻造模具内,通过冲击力或压力使其发生变形,从而获得所需的形状和尺寸。

(二)特点

改善组织性能

经过锻造,铝型材的内部组织更加致密、均匀,晶粒得到细化,从而显著提高其强度、韧性和疲劳性能。例如,在航空航天领域,对铝型材的强度和可靠性要求极高,锻造工艺能够满足这些严苛的要求,确保零部件在极端环境下的安全使用。

精度较高

可以通过精确的模具设计和控制锻造参数,获得尺寸精度较高的铝型材。锻造后的零件尺寸公差较小,表面质量良好,减少了后续加工的工作量。这对于一些对尺寸精度要求严格的机械零部件,如汽车发动机的连杆、曲轴等,具有重要意义。

灵活性强

能够根据不同的设计需求,锻造出各种形状复杂的铝型材。虽然锻造模具的制作成本较高,但一旦模具制成,就可以批量生产具有相同形状和性能的锻件,适用于多种产品的生产。

(三)应用领域

由于锻造工艺能够显著提升铝型材的性能和精度,因此广泛应用于航空航天、汽车制造、机械工程等高端领域。在航空领域,飞机的起落架、机翼结构件等关键部件常采用锻造铝型材;在汽车行业,发动机零部件、底盘悬挂系统等也大量使用锻造铝型材,以提高汽车的性能和安全性。

二、挤压工艺

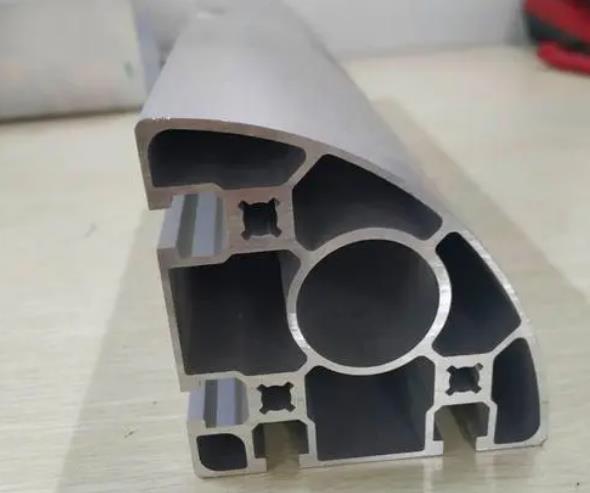

(一)原理

挤压工艺是将加热到一定温度的铝坯料放入挤压筒内,在挤压杆的作用下,铝坯料被迫通过模具的模孔,从而获得与模孔形状相同的铝型材。在挤压过程中,铝坯料受到三向压应力的作用,使其发生塑性变形并从模孔中挤出。

(二)特点

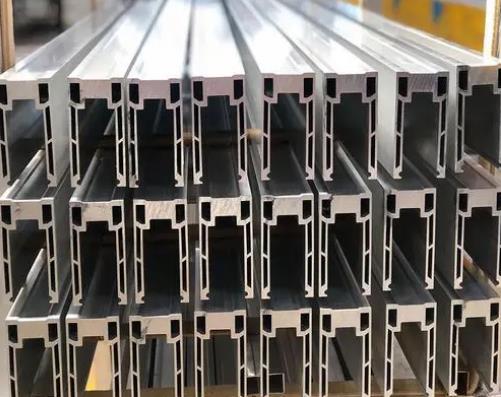

生产效率高

挤压工艺可以实现连续生产,一次挤压过程能够生产出较长的铝型材,大大提高了生产效率。对于大规模生产铝型材,如建筑用铝型材、工业用铝型材等,挤压工艺具有明显的优势。

形状多样性

通过更换不同形状的模具,能够挤压出各种截面形状的铝型材,如圆形、方形、矩形、异形等,满足不同领域和产品的多样化需求。例如,在建筑门窗领域,各种形状的铝型材可以通过挤压工艺轻松实现,为建筑设计提供了丰富的选择。

材料利用率高

在挤压过程中,铝坯料的变形较为均匀,相对其他加工工艺,材料的损耗较少,提高了材料的利用率,降低了生产成本。

产品性能较好

挤压工艺使铝型材的组织沿挤出方向具有一定的方向性,从而使其在纵向具有较好的强度和塑性。同时,挤压过程中的加工硬化也能提高铝型材的强度。

(三)应用领域

挤压工艺在建筑、交通运输、电子电器等行业应用广泛。建筑方面,铝合金门窗、幕墙框架等大多采用挤压铝型材;交通运输领域,如火车车厢、汽车车身结构件等也常使用挤压铝型材来减轻重量并提高结构强度;在电子电器产品中,如电脑散热器、手机外壳等也会用到挤压铝型材。

三、铸造工艺

(一)原理

铸造是将液态铝或铝合金注入到模具中,使其冷却凝固后获得所需形状和尺寸的铝型材的工艺方法。根据模具的不同,铸造工艺可分为砂型铸造、金属型铸造、压力铸造等多种类型。

(二)特点

形状复杂件适应性好

铸造工艺尤其适用于生产形状复杂、内部结构精细的铝型材零件。对于一些具有内腔、孔洞或不规则形状的部件,通过铸造可以一次性成型,无需进行过多的后续加工,大大降低了加工成本和难度。例如,发动机的缸体、缸盖等零部件,采用铸造工艺能够实现复杂的内部水道和油道结构。

成本相对较低

铸造模具的制作成本相对较低,且生产过程相对简单,对于批量生产中小型铝型材零件具有较高的经济性。在一些对成本敏感的领域,如民用五金制品、小型机械零件等,铸造工艺是一种常用的加工方法。

材料选择灵活性大

可以根据不同的性能要求,选择不同成分的铝合金进行铸造。通过调整合金成分,可以获得具有不同强度、硬度、耐磨性、耐腐蚀性等性能的铝型材,满足各种应用场景的需求。

(三)应用领域

铸造工艺在汽车制造、机械制造、通用机械等行业有着广泛的应用。除了上述提到的发动机零部件外,在汽车的轮毂、制动系统零部件等方面也有大量应用;在机械制造领域,各种机械底座、箱体等零件常采用铸造铝型材;在通用机械中,如泵体、阀门等也经常使用铸造工艺生产。

锻造工艺、挤压工艺和铸造工艺是铝型材加工的主要方法,它们各自具有独特的特点和优势,适用于不同的应用领域和产品需求。在实际生产中,需要根据具体的产品要求、性能指标、生产批量和成本等因素,合理选择合适的加工工艺,以确保铝型材产品的质量和经济效益。随着科技的不断进步和工艺的不断创新,铝型材加工工艺也将不断发展和完善,为更多领域的应用提供更优质的产品和解决方案。