解读欧标铝型材的标准化生产流程

铝型材因其独特的物理特性与应用广泛性,已广泛用于建筑、交通、电子、航空、家电等多个行业。在这些应用领域中,欧标铝型材作为一种高质量的铝材标准,其在欧洲及国际市场上占据了重要地位。为了确保铝型材的质量稳定、性能优越,并符合相关的安全标准,欧标铝型材的生产流程必须遵循严格的标准化要求。

1. 欧标铝型材的定义及标准

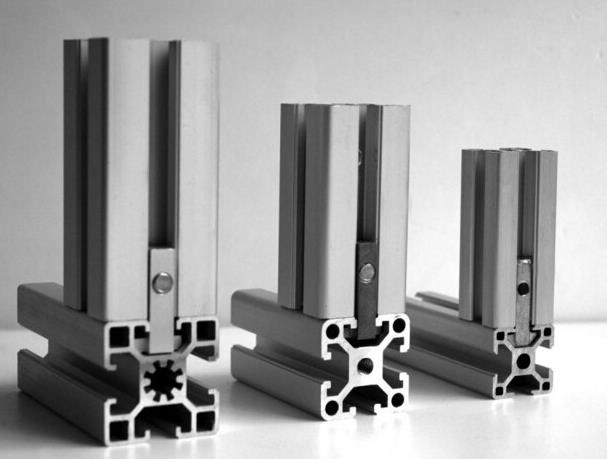

欧标铝型材是指符合欧洲标准(EN 12020等)要求的铝合金型材,通常应用于建筑、门窗、幕墙、机械等领域。这些标准不仅规定了铝型材的化学成分、机械性能和尺寸公差,还要求生产过程中必须遵循一系列标准化的技术要求,以保证最终产品的质量。

欧标铝型材的标准化要求涉及多个方面,包括但不限于:

材料要求:铝合金的成分必须符合标准中规定的铝合金种类(如6063、6061等),并符合机械性能要求。

尺寸公差:铝型材的尺寸和形状需符合精度要求,避免加工误差过大。

表面质量:表面光洁度、氧化膜厚度等方面也有明确规定,以确保铝型材的耐腐蚀性和美观性。

2. 欧标铝型材的标准化生产流程

欧标铝型材的生产流程可以分为几个主要阶段,每个阶段都有严格的标准化要求,确保产品的最终质量和性能。

(1) 材料准备与铝锭铸造

铝型材的生产起始于铝锭的生产。首先,根据欧标要求,选用符合标准的铝合金原材料,常见的铝合金材料有6063、6061等。这些铝合金具有良好的可加工性、耐腐蚀性和强度。铝锭通常通过熔炼炉熔化铝合金,并在铸模中铸造为铝锭。铝锭的质量需要满足欧标的成分、纯度和机械性能要求。

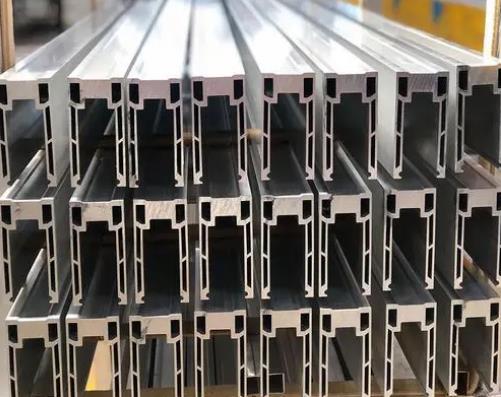

(2) 挤压成型

铝锭经过热处理后,进入挤压机进行成型。铝型材挤压是将加热后的铝锭通过具有不同截面的模具挤压出来,形成不同形状和尺寸的铝型材。欧标要求在挤压过程中控制铝型材的温度、速度和模具的使用,以确保铝型材的外形尺寸、表面质量以及内部结构的均匀性。

温度控制:挤压时,铝合金的温度通常控制在450°C至500°C之间。温度过高或过低都会影响铝型材的物理性能。

速度控制:挤压的速度也需要根据铝型材的尺寸和复杂度来调节,过快或过慢都可能导致型材的变形或表面缺陷。

(3) 冷却与剪切

挤压出来的铝型材需要通过冷却系统进行快速冷却,以保持其形状和结构的稳定性。冷却过程中,通常使用水浴或风冷的方式来快速降低铝型材的温度。

冷却后的铝型材经过定尺剪切,按照客户的需求或标准尺寸进行切割。剪切的精度也是欧标铝型材生产中的一个重要环节,必须严格控制尺寸公差,确保成品符合设计要求。

(4) 热处理与时效

在铝型材的加工过程中,热处理是一个至关重要的环节。欧标铝型材要求进行适当的热处理,通常包括固溶处理和时效处理。

固溶处理:铝型材经过加热至一定温度,然后迅速冷却,这有助于增强铝型材的硬度和强度。

时效处理:固溶处理后的铝型材需要通过时效处理进一步增强其强度和硬度。时效过程通常在室温下或低温下进行,通过让铝型材在特定条件下保持一段时间,以达到理想的性能。

(5) 表面处理

表面处理不仅提升铝型材的美观性,还能增加其耐腐蚀性。欧标铝型材通常要求进行氧化处理,即铝型材表面形成一层保护性氧化膜。氧化膜的厚度、均匀性和硬度是欧标铝型材的重要质量指标。

常见的表面处理方法包括:

阳极氧化:通过电解作用在铝型材表面形成厚实的氧化膜,提高铝型材的耐腐蚀性和耐磨性。

喷涂:通过喷涂技术对铝型材表面进行涂层处理,改善其外观和耐候性。

(6) 质量检测与包装

在生产过程中,质量检测是确保铝型材符合欧标要求的关键步骤。检测项目包括:

尺寸检测:对铝型材的各个尺寸进行精确测量,确保其公差在规定范围内。

机械性能测试:通过拉伸、压缩等测试,检测铝型材的强度、硬度等机械性能是否符合标准要求。

表面质量检查:检查铝型材表面是否有划痕、气泡、裂纹等缺陷,确保表面平整光滑。

最后,合格的铝型材将根据客户需求进行包装,准备发货。包装要求保证铝型材在运输过程中不受损害,并确保产品质量在交付时没有任何问题。

欧标铝型材的标准化生产流程涵盖了从原材料的选择到成品的包装的每个环节,确保了产品质量和性能的稳定性。通过严格的质量控制和精细的工艺要求,欧标铝型材不仅在欧洲市场占据重要地位,也在全球范围内得到了广泛应用。随着技术的不断进步,欧标铝型材的生产流程将继续完善,以满足不同领域对铝型材的高要求。在全球市场上,标准化的生产流程和高品质的铝型材必将为各行各业的创新与发展提供坚实的基础。