怎样根据具体需求选择合适的铝型材

在众多的工程和制造领域中,铝型材以其独特的优势占据着重要的地位。然而,面对种类繁多的铝型材产品,如何根据具体需求选择合适的铝型材成为了一个关键问题。

一、明确具体需求

(一)确定使用场景

首先要明确铝型材的使用场景。是用于建筑结构、工业设备框架、交通运输工具还是其他特殊领域?不同的使用场景对铝型材的性能要求差异很大。

建筑结构:建筑结构用铝型材需要具备良好的强度、耐腐蚀性和美观性。例如,在高层建筑的幕墙和门窗框架中,铝型材需要能够承受风荷载、地震荷载等外力作用,同时还要具备良好的隔热、隔音性能。

工业设备框架:工业设备框架用铝型材则更注重型材的精度和承载能力。例如,在自动化生产线的框架中,铝型材需要具备高精度的尺寸和良好的刚性,以确保设备的运行精度和稳定性。

交通运输工具:交通运输工具用铝型材对轻量化和耐冲击性有较高要求。例如,在汽车、火车和飞机的车身结构中,铝型材需要具备高强度、低密度的特点,以降低车辆的整体重量,提高燃油效率和行驶性能。

(二)考虑负载要求

根据实际应用中的负载情况来确定所需铝型材的强度和刚度。如果是承受较大重量或外力的场合,需要选择高强度的铝型材。可以通过查阅相关的材料手册或咨询专业人士来了解不同型号铝型材的承载能力。

静态负载:对于静态负载较大的场合,如货架、工作台等,需要选择具有较高屈服强度和抗拉强度的铝型材。可以通过计算所需的承载能力,选择合适的型材截面尺寸和壁厚。

动态负载:如果应用中存在动态负载,如机械设备的运动部件、车辆的悬挂系统等,除了考虑强度要求外,还需要考虑型材的韧性和抗疲劳性能。可以选择具有良好韧性和抗疲劳性能的铝合金材料,如 6061、7075 等。

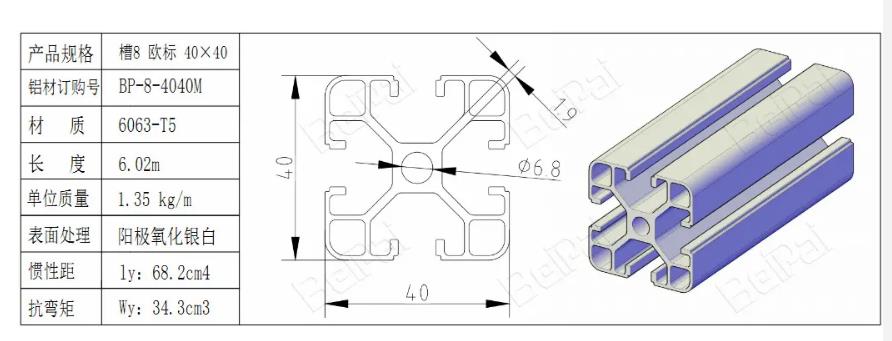

(三)确定尺寸规格

精确测量所需铝型材的长度、宽度、高度等尺寸规格。同时,还要考虑型材的截面形状,如方形、圆形、矩形等。不同的截面形状和尺寸规格会影响铝型材的性能和使用效果。

长度:根据实际需要确定铝型材的长度。如果需要较长的型材,可以选择定制长度的产品,或者采用拼接的方式来满足长度要求。在拼接时,要注意选择合适的连接方式,确保连接部位的强度和稳定性。

宽度和高度:根据负载要求和空间限制来确定铝型材的宽度和高度。一般来说,宽度和高度较大的型材具有更高的承载能力和稳定性,但也会占用更多的空间。在选择时,要综合考虑实际需求和空间限制,选择最合适的尺寸规格。

截面形状:不同的截面形状具有不同的性能特点。例如,方形截面的铝型材具有较高的强度和稳定性,适用于承受较大负载的场合;圆形截面的铝型材则具有较好的抗弯性能,适用于一些需要弯曲加工的场合。

(四)考虑环境因素

耐腐蚀性:如果铝型材将在潮湿、腐蚀性环境中使用,需要选择具有良好耐腐蚀性的铝合金材料。例如,在海洋环境中使用的铝型材,需要选择具有较高耐海水腐蚀性能的铝合金,如 5052、5083 等。

耐高温性:对于在高温环境下使用的铝型材,需要选择具有良好耐高温性能的铝合金材料。例如,在汽车发动机舱内使用的铝型材,需要能够承受高温环境的考验,选择具有较高耐热性能的铝合金,如 2024、7075 等。

耐低温性:在低温环境下使用的铝型材,需要选择具有良好耐低温性能的铝合金材料。例如,在极地地区使用的铝型材,需要能够承受极低温度的考验,选择具有较高耐低温性能的铝合金,如 7005、7075 等。

二、了解铝型材的性能特点

(一)强度和硬度

铝型材的强度和硬度是选择的重要指标之一。不同的铝合金材料具有不同的强度和硬度,可以根据具体需求选择合适的材料。一般来说,高强度的铝合金材料适用于承受较大负载的场合,而低强度的铝合金材料则适用于一些对强度要求不高的场合。

屈服强度:屈服强度是指材料在受力时开始产生塑性变形的应力值。屈服强度越高,材料的承载能力越强。在选择铝型材时,可以根据实际负载情况选择具有合适屈服强度的材料。

抗拉强度:抗拉强度是指材料在断裂前所能承受的最大应力值。抗拉强度越高,材料的强度越高。在选择铝型材时,可以根据实际应用中的外力情况选择具有合适抗拉强度的材料。

硬度:硬度是指材料抵抗局部变形的能力。硬度越高,材料的耐磨性和抗划伤性越好。在选择铝型材时,可以根据实际应用中的磨损情况选择具有合适硬度的材料。

(二)可加工性

铝型材的可加工性也是选择的重要因素之一。不同的铝合金材料具有不同的可加工性,可以根据具体的加工要求选择合适的材料。 切削加工性:切削加工性是指材料在切削加工过程中的难易程度。切削加工性好的材料可以更容易地进行切削加工,提高加工效率和加工质量。在选择铝型材时,可以根据实际的切削加工要求选择具有良好切削加工性的材料。

焊接性:焊接性是指材料在焊接过程中的难易程度。焊接性好的材料可以更容易地进行焊接,提高焊接质量和效率。在选择铝型材时,可以根据实际的焊接要求选择具有良好焊接性的材料。

成型性:成型性是指材料在成型加工过程中的难易程度。成型性好的材料可以更容易地进行成型加工,提高成型质量和效率。在选择铝型材时,可以根据实际的成型加工要求选择具有良好成型性的材料。

(三)表面处理性能

铝型材的表面处理性能也是选择的重要因素之一。不同的铝合金材料具有不同的表面处理性能,可以根据具体的表面处理要求选择合适的材料。

阳极氧化:阳极氧化是一种常用的铝型材表面处理方法,可以提高铝型材的耐腐蚀性、耐磨性和美观性。不同的铝合金材料在阳极氧化过程中的表现不同,可以根据实际的表面处理要求选择具有良好阳极氧化性能的材料。

喷涂:喷涂是一种常用的铝型材表面处理方法,可以提高铝型材的耐腐蚀性、耐磨性和美观性。不同的铝合金材料在喷涂过程中的表现不同,可以根据实际的表面处理要求选择具有良好喷涂性能的材料。

电镀:电镀是一种常用的铝型材表面处理方法,可以提高铝型材的耐腐蚀性、耐磨性和美观性。不同的铝合金材料在电镀过程中的表现不同,可以根据实际的表面处理要求选择具有良好电镀性能的材料。

三、选择合适的铝型材供应商

(一)供应商的信誉和口碑

选择具有良好信誉和口碑的铝型材供应商,可以保证产品的质量和服务水平。可以通过查阅供应商的评价、咨询其他用户的使用经验等方式来了解供应商的信誉和口碑。

产品质量:了解供应商的产品质量控制体系,包括原材料采购、生产加工、质量检测等环节。选择具有严格质量控制体系的供应商,可以保证产品的质量稳定可靠。

服务水平:了解供应商的售后服务体系,包括产品安装、调试、维修等环节。选择具有良好售后服务体系的供应商,可以保证在使用过程中遇到问题时能够及时得到解决。

(二)供应商的生产能力和技术水平

选择具有强大生产能力和先进技术水平的铝型材供应商,可以保证产品的供应和质量。可以通过参观供应商的生产车间、了解供应商的生产设备和技术工艺等方式来了解供应商的生产能力和技术水平。

生产设备:了解供应商的生产设备是否先进,是否能够满足不同规格和型号的铝型材生产需求。选择具有先进生产设备的供应商,可以保证产品的生产效率和质量。

技术工艺:了解供应商的技术工艺是否成熟,是否能够满足不同性能要求的铝型材生产需求。选择具有成熟技术工艺的供应商,可以保证产品的性能稳定可靠。

(三)供应商的价格和交货期

选择具有合理价格和较短交货期的铝型材供应商,可以降低采购成本和提高生产效率。可以通过比较不同供应商的报价、了解供应商的交货期等方式来选择合适的供应商。

价格:了解市场上不同供应商的价格水平,选择具有合理价格的供应商。在比较价格时,要综合考虑产品质量、服务水平等因素,不要只看价格而忽视了其他重要因素。

交货期:了解供应商的交货期是否能够满足实际生产需求。选择具有较短交货期的供应商,可以避免因交货期过长而影响生产进度。

四、进行样品测试和评估

(一)样品测试

在选择铝型材之前,可以向供应商索取样品进行测试。通过对样品的测试,可以了解铝型材的实际性能和质量是否符合要求。

强度测试:可以通过拉伸试验、压缩试验等方法来测试铝型材的强度和硬度。

耐腐蚀性测试:可以通过盐雾试验、浸泡试验等方法来测试铝型材的耐腐蚀性。

可加工性测试:可以通过切削加工、焊接、成型等方法来测试铝型材的可加工性。

(二)评估结果

根据样品测试的结果,对铝型材进行评估。如果样品的性能和质量符合要求,可以考虑选择该供应商的产品;如果样品的性能和质量不符合要求,需要重新选择供应商或调整选择标准。

性能评估:根据测试结果,评估铝型材的强度、硬度、耐腐蚀性、可加工性等性能是否符合要求。

质量评估:检查铝型材的表面质量、尺寸精度、内部缺陷等质量问题是否符合要求。

成本评估:综合考虑铝型材的价格、性能和质量等因素,评估其成本效益是否符合要求。

选择合适的铝型材需要明确具体需求、了解铝型材的性能特点、选择合适的供应商以及进行样品测试和评估等多个步骤。只有通过综合考虑各种因素,才能选择到最适合自己需求的铝型材产品,为工程和制造项目的顺利进行提供有力的保障。