铝型材在汽车制造中的应用及选型策略

铝型材在汽车制造领域的广泛应用,包括车身结构、底盘部件、发动机组件等方面。同时,深入分析了在汽车制造中选择铝型材的关键策略,涵盖了性能要求、成本考量、制造工艺适应性等重要因素。通过对实际案例的研究,展示了铝型材如何为汽车轻量化和性能提升做出贡献,并为汽车制造商在材料选型方面提供了有价值的指导。

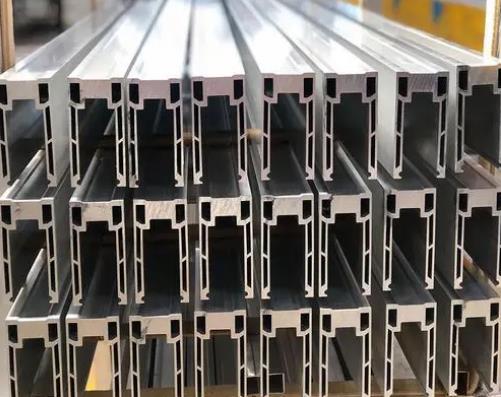

随着汽车工业的不断发展,对于汽车性能、燃油效率和环保要求的日益提高,轻量化已成为汽车制造的重要趋势。铝型材由于其优异的性能,如低密度、高强度、良好的耐腐蚀性和可加工性,在汽车制造中得到了越来越广泛的应用。

一、铝型材在汽车制造中的应用

(一)车身结构

车门

铝型材制成的车门相比传统的钢材车门,重量可减轻约 30% - 40%。这不仅有助于降低车辆的整体重量,提高燃油效率,还能在车辆发生碰撞时更好地吸收能量,保障乘客的安全。

例如,奥迪 A8 的车门框架就采用了高强度铝型材,在保证车门强度和刚度的同时,实现了显著的轻量化效果。

车顶

铝型材车顶可以减轻车身重量,同时提高车辆的抗扭刚度。特斯拉 Model S 的车顶就采用了铝型材,不仅使车辆外观更加流畅,还增强了车辆的整体性能。

车身框架

全铝车身框架越来越多地应用于高端汽车品牌。铝型材在车身框架中的使用可以大大降低车身重量,提高车辆的操控性和稳定性。

(二)底盘部件

悬架系统

铝型材制造的悬架臂、控制臂等部件能够减轻簧下质量,改善车辆的悬挂响应和行驶舒适性。宝马 7 系的悬架系统就采用了铝型材部件,提升了车辆的动态性能。

副车架

铝型材副车架能够减轻底盘重量,同时具备良好的强度和刚度,以承受车辆行驶过程中的各种载荷。

(三)发动机组件

缸体

铝型材发动机缸体具有良好的散热性能,能够降低发动机工作温度,提高发动机的可靠性和耐久性。

进气歧管

铝型材进气歧管重量轻、内表面光滑,有助于提高进气效率,从而提升发动机的动力性能。

二、铝型材选型策略

(一)性能要求

强度和刚度

根据汽车部件的不同功能和受力情况,选择具有合适强度和刚度的铝型材。例如,车身结构部件需要较高的强度和刚度,而一些非承载部件则可以选择强度相对较低的铝型材。

耐腐蚀性

汽车在各种恶劣环境下行驶,铝型材需要具备良好的耐腐蚀性,以保证部件的使用寿命。

热性能

对于发动机部件等需要良好散热性能的部位,应选择热导率高的铝型材。

(二)成本考量

材料成本

不同种类和规格的铝型材价格差异较大。在满足性能要求的前提下,应选择成本合理的铝型材。

加工成本

考虑铝型材的加工难度和加工工艺,选择易于加工、能够降低制造成本的铝型材。

(三)制造工艺适应性

挤压工艺

大多数铝型材通过挤压工艺制造。在选型时,要考虑型材的形状和尺寸是否适合挤压工艺,以及能否满足批量生产的要求。

焊接和连接工艺

选择能够与其他部件有效焊接或连接的铝型材,确保整车结构的完整性和可靠性。

铝型材在汽车制造中的应用具有显著的优势,能够有效实现汽车轻量化,提高车辆性能和燃油效率。在选型过程中,应综合考虑性能要求、成本因素和制造工艺适应性,以选择最适合的铝型材。随着技术的不断进步和成本的降低,铝型材在汽车制造中的应用前景将更加广阔,为汽车工业的可持续发展提供有力支持。

未来,汽车制造商应继续加大对铝型材研发和应用的投入,不断探索创新的设计和制造方法,进一步发挥铝型材在汽车轻量化中的潜力,推动汽车工业向更加环保、高效和高性能的方向发展。