天然气烧石灰多少方烧一吨

石灰是工业中非常重要的基础原料之一,广泛应用于建筑、冶金、化工等领域。石灰的生产通常依赖于石灰窑,这一过程涉及到高温下石灰石的热分解。在这个过程中,天然气作为一种常用的能源,常被用于提供所需的高温热源。那么,天然气烧石灰的能耗情况如何?生产一吨石灰大约需要多少天然气?

一、石灰窑的基本工作原理

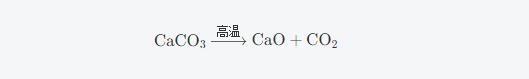

石灰的生产过程主要通过石灰窑将石灰石(CaCO₃)进行热分解,生成氧化钙(CaO)和二氧化碳(CO₂)。这个化学反应式可以用如下公式表示:

石灰窑的工作过程是通过将石灰石加热至900°C至1000°C的高温来实现这一反应。这一过程中,石灰窑需要提供大量的热能,通常通过燃烧天然气来实现。

天然气在石灰窑中的应用,具有热值高、燃烧效率好、污染小等优点,因此被广泛采用。然而,天然气的消耗量与石灰石的分解、窑内的操作条件以及燃烧效率等因素密切相关。

二、天然气烧石灰的热量需求

在石灰窑中,燃料的热量主要用于加热石灰石,克服其分解所需的热量(约为3.2 MJ/kg的石灰石),以及克服窑内各种热损失(如辐射热损失、排烟损失等)。

石灰石的分解热需求:

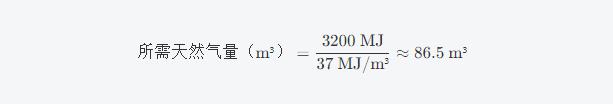

每吨石灰石分解所需的热量约为:

石灰石分解的反应需要消耗大约3.2 MJ/kg的热量。

1吨石灰石需要的热量为:3.2 MJ × 1000 kg = 3200 MJ。

天然气的热值:

天然气的热值通常在35 MJ/m³到40 MJ/m³之间。为了简化计算,假设天然气的平均热值为37 MJ/m³。

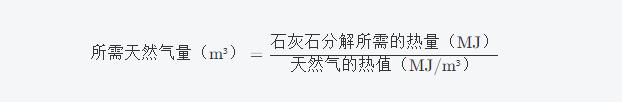

那么,生产1吨石灰所需的天然气量可以通过以下公式进行估算:

代入数值:

然而,这仅仅是为了克服石灰石分解所需的热量,实际上,在石灰窑中还存在着一些额外的热损失。

三、热损失与实际天然气需求

在实际生产过程中,石灰窑的热损失是不可避免的。热损失主要来自以下几个方面:

排烟损失:高温气体从窑内排出时,部分热量随着废气流失。排烟损失通常占总能耗的10%至20%。

辐射热损失:石灰窑的外壁散发的热量也是能量损失的一个重要来源。

炉体与热交换系统的传热损失:炉体和烟气管道的热交换系统等部件的热损失,尤其是在设备老化和保温不良时,损失较大。

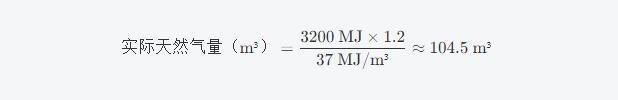

为了克服这些热损失,石灰窑通常需要额外的燃料。因此,在考虑这些热损失后,实际需要的天然气量会比计算出的理论值更高。

假设热损失占总能耗的20%,则实际所需的天然气量为:

四、天然气消耗与生产一吨石灰的关系

经过热损失的调整后,生产1吨石灰大约需要104.5立方米天然气。然而,这个数字依然是一个估算值,具体的天然气消耗量会根据石灰窑的具体工况、燃烧效率以及石灰石的质量等因素有所不同。根据行业经验和实际测算,许多碱厂的石灰窑每生产一吨石灰,大约需要120立方米天然气。

这个数据已经考虑了石灰窑的多种运行因素,如燃烧过程中的不完全燃烧、热损失、以及实际操作中的变动等。因此,120立方米天然气是一个较为合理的估算值。

五、提高能源效率的措施

为了降低天然气的消耗,石灰窑生产过程中的能源效率至关重要。以下是几种常见的提高能源利用效率的措施:

优化燃烧过程:通过提高燃烧效率,减少天然气的浪费。例如,可以采用更加先进的燃烧器和燃烧控制技术,以实现高效、稳定的燃烧。

回收热能:通过回收废气中的余热,预热进入窑内的空气或石灰石,可以有效减少对外部能源的需求。例如,使用余热锅炉或废气余热回收装置,可以提高系统的热效率。

改进窑体设计:通过提高窑体的热效能,例如采用更好的保温材料和热交换系统,可以有效减少热损失,降低天然气消耗。

采用清洁能源:逐步推广天然气以外的清洁能源,如生物质能、太阳能等,减少对天然气的依赖,并实现碳排放的减少。

天然气作为石灰窑的主要能源,直接影响着石灰的生产成本和环保效益。通过分析计算,生产一吨石灰大约需要120立方米天然气,这一数字受到多种因素的影响,包括石灰石的质量、窑内的燃烧效率以及热损失等。为了降低天然气的消耗,企业可以通过优化燃烧过程、回收余热、提高热效率等方式,提高能源利用率,降低生产成本,减少环境影响。在未来,随着技术的不断进步,石灰窑的能源利用效率将得到进一步提升,为实现可持续发展和绿色生产目标做出贡献。