碱厂石灰窑二氧化碳浓度是多少

在碱厂的生产过程中,石灰窑是一个重要的设备,主要用于石灰的生产。石灰窑在高温条件下,将石灰石(CaCO₃)分解成氧化钙(CaO)和二氧化碳(CO₂)。这一过程中,二氧化碳的排放是一个不可忽视的环保问题,因此,对石灰窑中二氧化碳浓度的监测和控制显得尤为重要。

一、石灰窑的基本工作原理

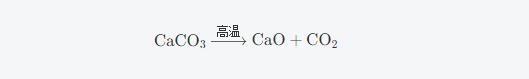

石灰窑的主要功能是将石灰石通过高温加热分解为氧化钙和二氧化碳。具体的化学反应式为:

在这个过程中,石灰石(CaCO₃)在石灰窑内部的高温作用下发生热分解,释放出二氧化碳气体。这个过程通常需要在约900°C至1000°C的高温下进行。二氧化碳作为温室气体,其排放量受到广泛关注,尤其是在全球气候变化日益严峻的背景下。

二、二氧化碳浓度的产生与影响

石灰窑中的二氧化碳浓度主要来源于以下两个方面:

原料分解:石灰石在加热过程中分解为氧化钙和二氧化碳。二氧化碳的排放量直接与石灰石的投入量成正比,因此,在生产过程中,石灰石的用量会直接影响二氧化碳的产生。

燃料燃烧:石灰窑需要通过燃烧一定量的燃料(如煤、天然气等)来提供所需的高温热量。燃烧过程中,燃料本身也会释放出二氧化碳。因此,燃料的种类和燃烧效率对石灰窑内二氧化碳的浓度有一定影响。

通常情况下,石灰窑的二氧化碳浓度会在窑内气体排放系统中达到较高水平。由于石灰窑内温度较高,因此二氧化碳的扩散和混合也较为均匀。然而,在不同的工艺条件下,二氧化碳浓度可能存在一定波动,具体浓度值取决于生产工艺、燃料种类及其燃烧效率、以及石灰石的质量等因素。

三、石灰窑中二氧化碳浓度的测量

为了控制和减少二氧化碳的排放,准确测量石灰窑中二氧化碳的浓度至关重要。目前,碱厂中常用的二氧化碳浓度测量方法主要有以下几种:

红外气体分析法:红外气体分析仪通过测量二氧化碳在特定波长的红外线吸收情况来判断二氧化碳浓度。这种方法具有较高的精度和实时监测能力,因此被广泛应用于石灰窑二氧化碳浓度的监测。

化学吸收法:利用二氧化碳与特定试剂反应生成可测量的物质,进而计算出二氧化碳的浓度。该方法操作简单,但响应速度较慢,适合于一些静态监测。

非分散红外法(NDIR):该方法是通过检测气体吸收特定波长的红外线来测定气体浓度,广泛应用于石灰窑等工业设备的二氧化碳浓度监测。

在实际操作中,碱厂通常会安装在线二氧化碳浓度监测设备,实时监控石灰窑的二氧化碳排放情况。这有助于及时调整工艺参数,确保二氧化碳浓度处于合理范围。

四、影响石灰窑二氧化碳浓度的因素

石灰窑二氧化碳浓度的变化受多种因素的影响,主要包括以下几个方面:

原料质量:石灰石的纯度和粒度对二氧化碳的产生有直接影响。纯度较高的石灰石分解时产生的二氧化碳较多,粒度较大的石灰石在加热过程中不易充分分解,可能导致二氧化碳排放量降低。

燃料种类与质量:不同类型的燃料在燃烧时释放的二氧化碳量不同。例如,煤的燃烧会比天然气燃烧释放更多的二氧化碳,因此选择清洁能源(如天然气)能够有效减少二氧化碳的排放。

窑内温度:石灰窑的温度直接影响石灰石的分解速度及其所释放二氧化碳的数量。较高的温度有助于提高分解效率,但同时也可能加大二氧化碳的排放量。因此,维持合理的窑内温度是控制二氧化碳浓度的关键。

窑内气流与气体停留时间:窑内气流的流速和气体停留时间也会对二氧化碳浓度产生影响。气流过快可能导致气体未能充分反应,气流过慢则可能导致二氧化碳浓度过高。

五、二氧化碳浓度控制措施

为了减少石灰窑中的二氧化碳排放,碱厂可以采取以下几种控制措施:

优化燃烧工艺:通过优化燃烧过程,调整燃料配比和燃烧条件,降低二氧化碳的排放。例如,采用低碳燃料、提高燃烧效率、加强窑内气流控制等措施。

二氧化碳回收与利用:对于碱厂等大规模工业生产单位,可以考虑实施二氧化碳捕集和回收技术,将二氧化碳转化为其他有用的化学品,如碳酸钙、甲醇等。这一技术的实施不仅可以减少温室气体排放,还能为企业带来额外的经济效益。

提高石灰石利用率:通过改善石灰石的处理工艺,提高石灰石的分解效率,减少二氧化碳排放。例如,可以采用先进的窑型和高效的预热技术,提高石灰石的反应速度,从而减少二氧化碳的排放。

石灰窑在碱厂生产中扮演着重要角色,其二氧化碳浓度的控制对环境保护和可持续发展至关重要。通过合理选择原料、优化燃烧工艺以及采用二氧化碳回收技术,可以有效降低二氧化碳的排放。同时,定期监测二氧化碳浓度并进行调整,也是实现清洁生产和环保目标的关键。未来,随着技术的进步和环保政策的日益严格,石灰窑的二氧化碳控制将在全球工业生产中发挥越来越重要的作用。