判断某种石灰石能否用来烧石灰的依据是什么

石灰石是制造石灰的主要原料,而能否成功烧制石灰,关键在于其化学成分、结构特点以及物理性质。通过化学成分的化验分析、石灰石结构的致密性以及其机械强度,能够有效判断某种石灰石是否适合用于烧石灰。以下将详细探讨这些判断依据。

一、石灰石的化学成分分析

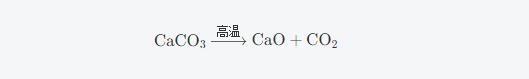

石灰石的主要成分是碳酸钙(CaCO₃),这是决定其烧制石灰质量的核心因素。通常,石灰石的质量越高,CaCO₃的含量越大,其用于烧制石灰的效果也就越好。根据化学反应原理,在高温下,石灰石(CaCO₃)会分解为生石灰(CaO)和二氧化碳

因此,判断石灰石是否适合烧制石灰的首要依据是其CaCO₃含量的高低。一般来说,含CaCO₃量在90%以上的石灰石适宜用于烧制石灰。如果含量过低,石灰石可能会含有较多的杂质,烧制过程中的反应效率差,且得到的生石灰质量低,无法满足工业需求。

此外,石灰石中还可能含有其他矿物成分,如粘土、硅土、铝土矿等。这些杂质的含量也需控制在一定范围内,因为过多的杂质会影响石灰的质量,甚至造成石灰的不完全煅烧。因此,石灰石中杂质的含量是另一个判断依据。通过化学分析可以测定这些杂质的比例,帮助我们确认该石灰石的适用性。

二、石灰石的结构致密性

除了化学成分,石灰石的结构特性也对其烧制石灰的质量有着直接影响。石灰石的结构致密性是指石灰石的颗粒是否紧密排列,是否存在过多的孔隙和裂隙。致密的石灰石能够在高温下保持较好的稳定性,不容易在煅烧过程中变形或破碎。而疏松、孔隙较多的石灰石容易在煅烧过程中崩解,导致难以获取高质量的生石灰。

石灰石的孔隙结构还与其热稳定性和煅烧效率密切相关。致密的结构能够更有效地传递热量,使得石灰石在加热过程中更均匀地分解,从而提高煅烧的效率。如果石灰石结构过于松散,热量的传导可能不均匀,导致煅烧不彻底,产生未煅烧的碳酸钙和过多的废渣。因此,通过显微镜观察石灰石的矿物结构、测定其孔隙度和密度,能够为判断其能否用于烧石灰提供重要依据。

三、石灰石的机械强度

石灰石的机械强度,特别是其抗压强度,也是评估其是否适合用来烧石灰的一个重要标准。在煅烧过程中,石灰石需要承受高温的影响,因此其抗压强度直接决定了石灰石是否能够在高温下保持结构稳定。如果石灰石的机械强度较差,在煅烧过程中容易发生粉化或破裂,不仅会造成物料浪费,还可能导致操作难度加大,影响生产效率。

理想的石灰石应具有较高的抗压强度,这样在煅烧过程中的稳定性更强,不会因受到高温作用而出现粉化现象。在实践中,抗压强度较高的石灰石不容易在煅烧过程中被压碎成粉状,能够保持较好的物理形态,便于后续的处理和使用。

四、综合判断

综合来看,判断石灰石是否适合烧制石灰,需从多个角度进行综合分析。首先,通过化学成分的化验分析,确保石灰石中碳酸钙的含量高且杂质含量低;其次,评估石灰石的结构致密性,确保其在煅烧过程中的热稳定性;最后,测试石灰石的机械强度,确保其在高温下不会发生粉化或破碎现象。

通过这些综合性的标准分析,可以科学、合理地判断某种石灰石是否适合用于烧石灰,并保证最终产品的质量和生产效率。

判断石灰石能否用来烧制石灰,不仅需要对其化学成分进行分析,还需要考量石灰石的物理特性,如结构的致密性和机械强度等。通过这些多方位的评估,可以确保石灰石在煅烧过程中能够充分分解为生石灰,并且最终得到符合要求的高质量产品。这对于石灰的生产过程中的控制和优化,具有重要的现实意义。