铝型材阳极氧化工艺是怎样的

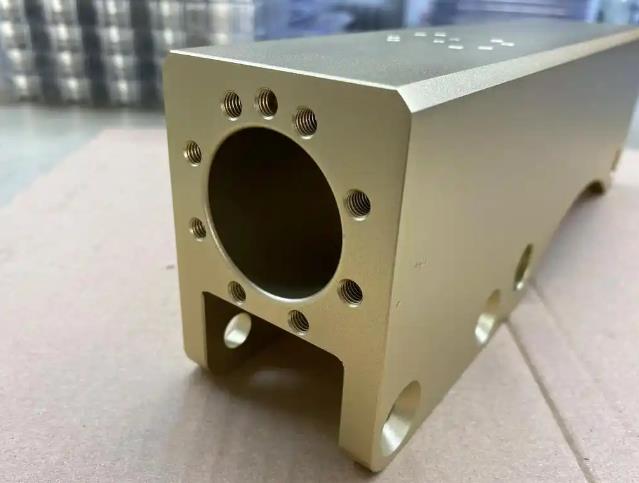

铝型材阳极氧化(Anodizing)是一种利用电解化学反应,在铝及铝合金表面生成一层坚固、耐腐蚀、耐磨损的氧化膜的表面处理技术。阳极氧化工艺广泛应用于建筑、汽车、电子、电器及航空等行业,因为其能够显著提高铝型材的耐腐蚀性、硬度、装饰性以及电气绝缘性能。

一、铝型材阳极氧化的基本原理

阳极氧化的基本原理是利用铝型材作为阳极,置于电解槽中,并将电流通过铝型材,使其表面发生电化学反应,形成一层致密的氧化膜。该过程使用的是酸性电解液,如硫酸溶液(H₂SO₄)、草酸溶液(C₂H₂O₄)或磷酸溶液(H₃PO₄),在电流的作用下,铝表面会形成一层由铝氧化物(Al₂O₃)组成的薄膜。

氧化膜的生成不仅提高了铝型材的耐腐蚀性,还可以根据不同的电解液、温度和电流条件,调整膜层的厚度、硬度以及表面光泽。由于氧化膜与基体铝材结合紧密,它具有优良的耐久性和附着力。

二、铝型材阳极氧化的工艺流程

铝型材阳极氧化工艺一般可分为以下几个步骤:

1. 前处理

阳极氧化的前处理非常重要,它直接影响到氧化膜的质量和外观。前处理步骤通常包括清洗、去油、去污和酸洗。

清洗与去油:铝型材表面常常附有油脂、灰尘和杂质,这些物质需要通过清洗剂或碱性溶液去除。常用的清洗方式有喷淋、浸泡或刷洗。

酸洗:酸洗是去除铝表面氧化膜和氧化物层的过程,通常采用浓硫酸或氢氟酸溶液。酸洗能使表面光滑,有利于形成均匀的氧化膜。

2. 电解氧化

这是阳极氧化过程的核心部分。铝型材在电解槽中与电解液接触,并通过外加电流使铝表面氧化。电解液的种类、温度、电流密度、时间等因素都会影响氧化膜的性能。

电解液:常用的电解液有硫酸溶液、草酸溶液和磷酸溶液。其中,硫酸溶液最为常见,它能生成较为致密且具有较好耐腐蚀性能的氧化膜。

电流密度:电流密度的大小决定了氧化膜的厚度和性能。较高的电流密度会使氧化膜增厚,但可能会导致膜层不均匀。

电解温度:温度对氧化膜的质量也有很大影响。较高的温度有助于提高膜的生成速度,但过高的温度可能会导致膜层破裂或不均匀。

3. 后处理

阳极氧化后的铝型材通常需要进行一系列的后处理,以提高其性能和外观。

封闭处理:封闭处理是将氧化膜中的孔隙填充,以增加膜层的耐腐蚀性。常用的封闭方法有热封闭、冷封闭和化学封闭。热封闭是将铝型材浸入热水中,使氧化膜孔隙内的铝盐发生化学反应,形成致密的封闭层。

染色处理:染色是阳极氧化过程中的一种常见后处理方法。由于氧化膜具有微孔结构,可以通过染料渗透入孔隙中,从而改变铝型材的颜色。常见的染色方法有酸性染色和络合染色。

光亮处理:为了提高铝型材的外观,有时会进行光亮处理。通过电解抛光、化学抛光等方法,使铝型材表面更加光滑和亮丽。

4. 质量检测

在阳极氧化过程中,需要对氧化膜的质量进行检测,确保膜层的厚度、硬度、附着力等性能达到标准。常见的检测方法包括膜层厚度测试、耐腐蚀性测试、硬度测试和附着力测试。

三、铝型材阳极氧化的影响因素

阳极氧化的效果受到多种因素的影响,包括但不限于以下几个方面:

电解液的组成与浓度:不同的电解液会对氧化膜的厚度、硬度和外观产生影响。硫酸溶液生成的氧化膜较为坚硬,草酸溶液则能生成较为均匀且透明的氧化膜。

电流密度与电流波形:电流密度越高,氧化膜的厚度通常会增加,但过高的电流密度可能会导致膜层不均匀或者产生其他缺陷。脉冲电流在一些应用中可以改善氧化膜的质量和外观。

温度和时间:温度和时间的控制是阳极氧化工艺中至关重要的因素。较高的温度能加速氧化反应,但也可能导致膜层的脆弱性。时间过长或过短都会影响氧化膜的形成。

基材的合金成分:不同的铝合金在阳极氧化过程中可能表现出不同的特性。铝合金中的元素(如硅、铜、镁等)会影响氧化膜的外观和性能。

四、铝型材阳极氧化的应用领域

铝型材阳极氧化技术因其优异的性能而广泛应用于多个领域:

建筑领域:铝型材阳极氧化后的表面具有优良的耐腐蚀性和美观性,常用于铝合金门窗、幕墙、阳光房等建筑材料。

汽车行业:阳极氧化处理能够提高铝型材的耐磨性和抗腐蚀性,因此广泛应用于汽车零部件,如发动机部件、车轮等。

电子行业:铝型材阳极氧化后的氧化膜具有良好的电气绝缘性能,因此常用于电子元器件、机壳等产品。

航空航天:铝型材阳极氧化后的耐腐蚀性和强度使其成为航空航天领域常用的材料,特别是用于飞机机身、发动机外壳等关键部件。

铝型材阳极氧化工艺作为一种成熟的表面处理技术,能够显著提高铝型材的性能,使其在多个行业中得到了广泛应用。随着技术的不断进步,阳极氧化工艺在膜层质量、色彩效果及环保性等方面都取得了长足的发展。未来,随着人们对高性能、个性化铝型材需求的增加,阳极氧化工艺将在更多领域得到创新和应用。