什么会导致石灰竖窑煅烧带延长

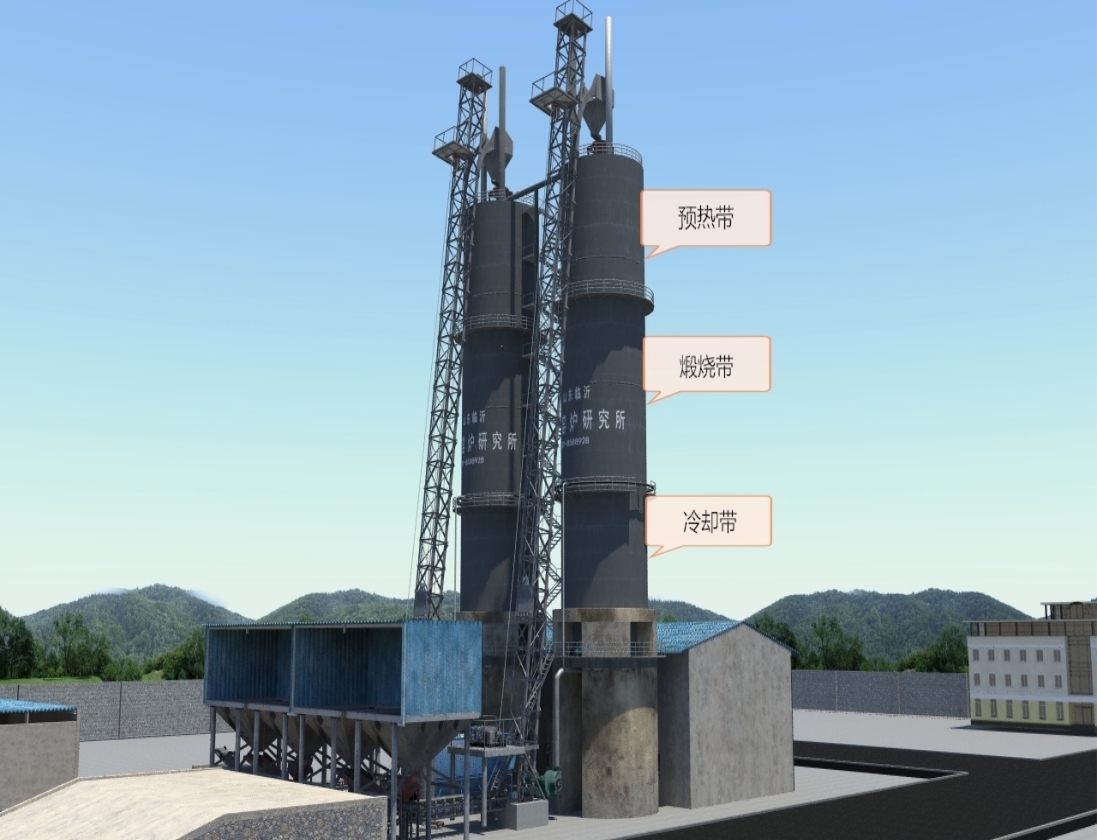

石灰竖窑作为石灰生产中的重要设备,其煅烧过程的效率直接影响了石灰的生产能力与质量。然而,在实际运行中,石灰竖窑常常会出现煅烧带延长的现象。这种情况不仅降低了窑内的工作效率,还可能导致设备损耗加剧,增加能源消耗。因此,分析并找出导致煅烧带延长的原因,进而采取有效的改进措施,对于提升石灰竖窑的生产效率具有重要意义。三个方面深入探讨导致石灰竖窑煅烧带延长的原因,分别是原料中的煤粉和泥沙过重、布料不均匀以及配比过高与卸灰量大所引发的温度不均问题。

一、原料中煤粉和泥沙过重,导致窑壁结瘤,影响正常通风

石灰竖窑的煅烧过程依赖于高温的燃烧环境,其中燃料和原料的质量直接决定了燃烧的稳定性和窑内气流的畅通。如果原料中的煤粉含量过重,尤其是在原料中煤粉与泥沙混合过多时,会导致窑壁结瘤现象的发生。煤粉作为燃料之一,如果含量过高,容易在窑壁或窑顶处形成煤灰结瘤,阻塞窑内的通风路径。结瘤物质不仅减小了气流的通道,还使得燃烧气体无法顺畅排出,从而影响窑内温度的均衡和燃烧的充分性。

结瘤现象对石灰竖窑的影响尤为严重。窑壁上堆积的煤粉和泥沙,会直接导致窑内气流受阻,空气流动不畅,从而影响热空气与原料的充分接触,降低了窑内热效率。尤其是在较长时间运行下,结瘤愈加严重,不仅使得煅烧带延长,还可能造成窑壁的过热与损坏,甚至导致窑体的结构破坏。因此,控制原料中的煤粉与泥沙含量,保持煤粉与其他原料的合理配比,是解决这一问题的关键。

二、布料不均匀,窑壁原料粒度过大,窑内缺氧燃烧慢

石灰竖窑的煅烧过程对原料的布料均匀性有很高要求。若原料的布料不均匀,尤其是窑壁处的原料粒度较大,而中间部分的粒度较小,就会导致“窑壁效应”加剧。窑壁效应指的是在竖窑内,由于温度和气流的影响,窑壁附近的原料与中间部分的原料在燃烧过程中存在明显差异,造成热量分布不均。大粒度的原料堆积在窑壁附近,容易导致窑壁处燃烧不完全,且空气流通受阻,进一步增加了空气阻力。

窑内原料粒度不均的情况下,空气在窑内流动时会遭遇较大的阻力,空气流速减慢,导致氧气供应不足。缺氧的环境使得燃烧变得缓慢且不充分,从而影响石灰的煅烧过程,延长煅烧带的时间。窑壁效应的加剧,意味着原料在窑内停留的时间过长,导致高温区域的煅烧时间延长,燃烧反应未能在最短时间内完成,最终形成了煅烧带的延长。

为了避免布料不均的问题,需要通过改进原料的投放方式,确保原料在窑内的分布更加均匀。此外,适当调整原料的粒度,避免过大粒度的原料堆积在窑壁,可以有效减轻窑壁效应,优化窑内气流与温度分布,从而提高燃烧效率。

三、配比过高,卸灰量大,温度整体升高,底部冷却不完全

配比过高和卸灰量大的问题,往往在石灰竖窑的操作中被忽视。若原料的配比过高,特别是石灰岩的数量过多,或是卸灰量过大,往往会导致窑内温度过高,尤其是底部区域的冷却不完全。石灰竖窑内的温度过高,首先会加速燃料的提前燃烧,从而导致窑内的火力失衡。过早燃烧的燃料可能导致温度快速上升,造成原料烧结不均,甚至影响石灰质量的稳定。

此外,底部冷却不完全也会加剧窑内的热不均匀现象。石灰竖窑的底部通常需要进行冷却处理,以确保煅烧后的石灰能够迅速降温,防止石灰颗粒过热造成质量问题。若卸灰量过大,底部的冷却效果就会变差,导致底部温度过高,从而影响下部和上部的温差平衡。温度过高时,原料会过度炭化并提前燃烧,导致窑内氧气供给不足,燃烧效率降低,进而使得煅烧带延长。

要解决这一问题,除了合理控制原料配比和卸灰量外,还应加强窑内温度的调控,确保温度分布均匀。对石灰竖窑进行合理的温控设计,可以避免窑内温度过高或过低,从而改善燃烧环境,提高煅烧效率。

石灰竖窑的煅烧带延长是一个复杂的过程,涉及到多个因素的交织与相互作用。通过对煤粉和泥沙过重、布料不均匀以及配比过高与卸灰量大这三方面原因的深入分析,可以看出,窑内温度分布的不均衡、通风不畅、原料燃烧不完全等问题是导致煅烧带延长的根本原因。为了解决这些问题,除了优化原料配比和布料外,还需要加强窑体的温控设计,确保窑内气流的畅通。只有这样,才能最大限度地提高石灰竖窑的煅烧效率,减少煅烧带延长的现象,进而提升石灰生产的整体效益。