工业铝型材的硬度和耐磨性受哪些因素影响

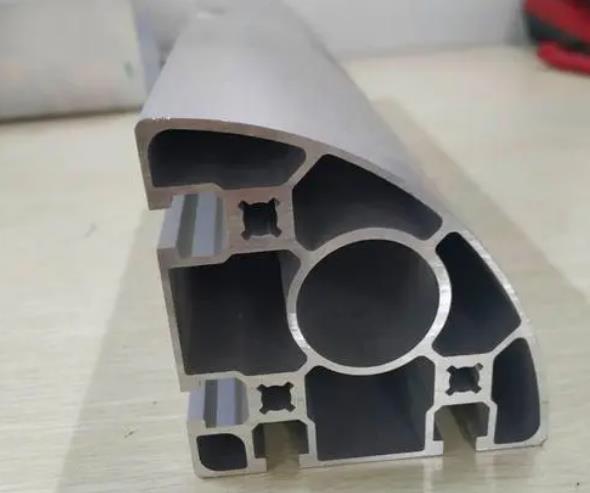

工业铝型材广泛应用于建筑、交通、机械设备、航空航天等领域,其硬度和耐磨性是影响其性能和使用寿命的重要因素。影响工业铝型材硬度和耐磨性的主要因素,以帮助行业从业者更好地选择和应用铝型材。

一、铝合金的成分与硬度

铝型材的硬度与其所使用的铝合金的成分密切相关。不同的合金元素会影响铝的晶体结构和相应的物理性能。常见的合金元素有硅、锰、镁、铜、锌和锆等。

合金类型:铝合金根据其成分可分为两个主要类型:非热处理型和热处理型。热处理型铝合金(如6061、7075等)通过溶解和时效处理可获得较高的硬度,而非热处理型铝合金(如6063)通常硬度较低。

合金元素的比例:合金元素的含量对硬度影响显著。例如,添加锌和铜可以提高铝合金的硬度,增加其耐磨性。但过量的合金元素可能导致铝合金的脆性增加,反而降低其耐磨性。

二、铝型材的加工工艺

铝型材的加工工艺直接影响其最终的硬度和耐磨性。主要的加工工艺包括挤压、热处理、表面处理等。

挤压工艺:铝型材通常采用挤压工艺生产。挤压过程中的温度、压力和速度等参数会影响铝型材的微观结构。合理的挤压参数可以改善金属的晶粒细化,提升其硬度和耐磨性。

热处理:热处理工艺是提高铝合金硬度的关键。通过对铝型材进行淬火和时效处理,可以形成均匀的析出相,从而提高材料的强度和硬度。例如,7075铝合金经过热处理后硬度可达HB150以上。

冷加工:冷加工(如冷轧和冷拔)也能显著提高铝型材的硬度。这是因为冷加工过程中,铝的晶体结构受到塑性变形的影响,产生位错,增强了材料的强度。

三、表面处理对硬度和耐磨性的影响

表面处理不仅能够提高铝型材的耐磨性,还能改善其抗腐蚀能力。常见的表面处理工艺有阳极氧化、喷涂、电镀等。

阳极氧化:阳极氧化是将铝型材表面形成一层致密的氧化膜,从而提高其耐磨性和耐腐蚀性。氧化膜的厚度和结构对其耐磨性有重要影响。一般来说,膜层越厚,耐磨性越好。

喷涂:喷涂工艺通过在铝型材表面涂覆一层聚合物或金属材料,形成保护层。喷涂材料的选择和涂层的厚度都会影响铝型材的耐磨性。通常,涂层越厚、硬度越高的材料能够提供更好的耐磨保护。

电镀:电镀是通过电化学反应在铝型材表面镀上一层金属材料,如镍、铬等,增强其硬度和耐磨性。电镀层的均匀性和结合力对耐磨性有直接影响。

四、环境因素的影响

工业铝型材的硬度和耐磨性还受到环境因素的影响,例如温度、湿度和化学腐蚀等。

温度:高温环境可能导致铝型材软化,从而降低其硬度和耐磨性。在高温条件下,铝合金的强度和硬度通常会降低,因此在高温环境中应用时需选择耐高温的合金材料。

湿度与腐蚀:湿度较高的环境容易导致铝型材的氧化和腐蚀,影响其表面硬度和耐磨性。因此,使用铝型材时应考虑环境湿度,并采取有效的防护措施。

化学物质:某些化学物质(如酸、碱等)会对铝型材造成腐蚀,降低其耐磨性。在特定环境下使用铝型材时,需评估其耐腐蚀性能,并选择合适的表面处理工艺以提高耐腐蚀能力。

五、使用条件与负载

铝型材的使用条件和负载大小也会影响其硬度和耐磨性。

负载情况:在高负载条件下,铝型材可能出现塑性变形,导致硬度降低。因此,在设计铝型材结构时,应充分考虑负载情况,以选择合适的合金类型和加工工艺。

摩擦条件:铝型材在摩擦环境中使用时,摩擦材料的种类、表面粗糙度和相对运动速度都会影响其耐磨性。选择适当的配对材料和表面处理,可以有效提高铝型材的耐磨性能。

工业铝型材的硬度和耐磨性受到多种因素的综合影响,包括合金成分、加工工艺、表面处理、环境因素以及使用条件等。为了提高铝型材的性能,设计和制造过程中应充分考虑这些因素,选用适合的铝合金,并优化加工工艺和表面处理方法。

在未来,随着材料科学的进步,铝合金的性能改进将继续成为研究的重点。新型铝合金的开发、先进的加工技术和表面处理工艺将为工业铝型材的应用提供更好的解决方案。通过持续的创新,工业铝型材的硬度和耐磨性将得到进一步提高,满足更广泛的工业需求。

通过对以上因素的分析,行业从业者可以更好地理解和控制铝型材的性能,选择合适的材料和工艺,提高铝型材的使用寿命和工作效率,推动行业的可持续发展。