烧石灰旋窖与麦尔丝一样吗

不一样。这是两种完全不同类型的。烧石灰旋窖与麦尔丝属于不同的窑炉技术,窑炉的结构、煅烧工艺都不同。烧石灰旋窖也就是回转窑。而麦尔丝(用户咨询口误,或者这说错了)其实是麦尔兹窑,是一种双膛竖窑,采用了两个窑膛的结构,底部有环形通道向连,两个窑膛交替进行煅烧,煅烧石灰质量好,活性度高,煅烧成本低等优点。这是两种不同类型的石灰窑。

在石灰生产领域,烧石灰旋窖(回转窑)与麦尔兹窑(麦尔丝)是两种不同类型的窑炉,它们在结构和煅烧工艺等方面存在显著差异。

一、窑炉结构差异

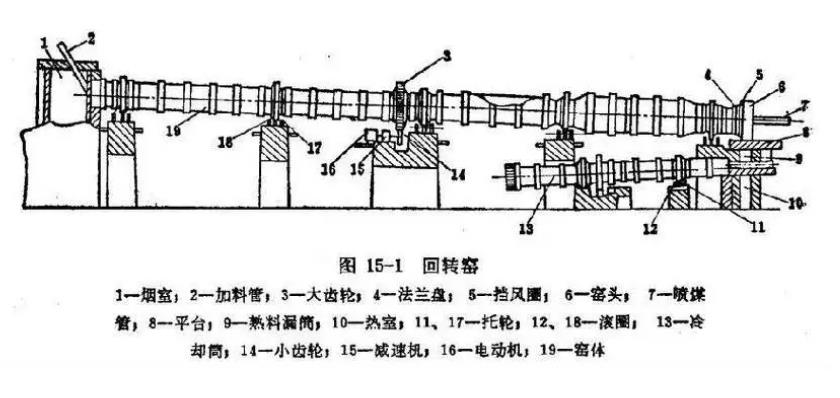

(一)烧石灰旋窖(回转窑)

回转窑是一个有一定斜度的圆筒状设备,其筒体由耐高温的钢材制成,并内衬有耐火材料。物料从窑的高端(窑尾)加入,随着筒体的缓慢旋转,物料在窑内逐渐向低端(窑头)移动。窑头设有燃烧器,燃料在此处燃烧产生高温,为石灰石的煅烧提供热量。整个窑体在运行过程中处于连续旋转状态,使得物料能够在窑内充分混合和受热,保证煅烧的均匀性。

(二)麦尔兹窑(双膛竖窑)

麦尔兹窑具有独特的双膛结构,由两个窑膛组成,底部通过环形通道相连。在煅烧过程中,两个窑膛交替进行工作,一个窑膛进行煅烧时,另一个窑膛则进行蓄热、预热等操作。这种结构设计使得热量能够得到更高效的利用,提高了能源利用率。

二、煅烧工艺差异

(一)烧石灰旋窖(回转窑)

物料运动方式

物料在回转窑内呈螺旋式前进,由于窑体的旋转,物料不断被翻动和提升,使其与热气流充分接触,受热均匀。这种运动方式使得物料在窑内的停留时间可以根据需要进行灵活调整,通过控制窑体的转速和倾斜度等参数,能够适应不同品质石灰石的煅烧要求。

煅烧温度分布

回转窑内的温度沿窑长方向呈现一定的梯度分布。窑头温度较高,一般在 1000℃以上,主要用于提供石灰石分解所需的高温环境;窑尾温度相对较低,约为 800 - 900℃,主要用于物料的预热和干燥。这种温度分布有利于石灰石在不同阶段逐步完成预热、分解和冷却等过程。

燃料燃烧方式

燃料(如煤粉、天然气等)从窑头的燃烧器喷入,在高温下与空气混合燃烧,产生的热量直接传递给物料和窑体。燃烧过程中,通过调节燃料的供给量和空气的配比,可以精确控制窑内的温度和气氛,确保石灰石的煅烧质量。

(二)麦尔兹窑(双膛竖窑)

交替煅烧模式

麦尔兹窑的两个窑膛交替进行煅烧和蓄热。在一个窑膛进行煅烧时,高温废气通过底部的环形通道进入另一个窑膛,对其中的物料进行预热,同时将自身的热量传递给窑膛的耐火材料进行蓄热。然后通过换向操作,使两个窑膛的功能互换,如此循环往复。这种交替煅烧模式实现了热量的高效回收利用,大大降低了能源消耗。

通风与气流控制

每个窑膛都有独立的通风系统,通过精确控制通风量和压力,可以调节窑内的气氛和温度。在煅烧过程中,合理的气流分布确保了石灰石能够均匀受热和分解。例如,在预热阶段,通过控制通风量使冷空气缓慢进入窑膛,与高温废气进行热交换,逐步提升物料温度;在煅烧阶段,增加通风量以提供充足的氧气,保证燃料的充分燃烧和石灰石的分解反应顺利进行。

煅烧时间和温度控制

麦尔兹窑的煅烧时间相对较短,一般在几个小时左右。这是因为其独特的结构和高效的热交换使得石灰石能够在较短时间内达到所需的煅烧温度。通过精确控制窑膛的温度和换向时间,可以保证石灰的质量稳定。例如,将煅烧温度控制在 900 - 1100℃之间,根据石灰石的品质和产量要求进行调整,确保石灰石能够充分分解,同时又不会因过度煅烧而影响石灰的活性。

三、产品质量及特点差异

(一)烧石灰旋窖(回转窑)

产品质量特点

回转窑生产的石灰质量较为均匀,活性度适中。由于物料在窑内受热充分且运动均匀,石灰的结晶结构相对良好,具有较高的化学稳定性。其产品适用于多种工业领域,如钢铁冶炼、建筑材料等。

优势与应用范围

回转窑的优势在于对原料的适应性强,能够处理不同品质和粒度的石灰石。同时,其生产规模较大,适合大规模的石灰生产企业。在钢铁行业中,回转窑生产的石灰常用于炼钢过程中的造渣和脱硫等环节,能够满足钢铁生产对石灰质量和数量的要求。

(二)麦尔兹窑(双膛竖窑)

产品质量特点

麦尔兹窑生产的石灰质量优良,活性度高。这是因为其独特的煅烧工艺使得石灰石在相对稳定的温度和气氛下进行分解,石灰的晶体结构较为疏松,反应活性增强。这种高活性的石灰在建筑、化工等行业中具有广泛的应用前景,例如在水泥生产中,能够提高水泥的早期强度和性能。

优势与应用范围

麦尔兹窑的突出优势在于能源利用率高,煅烧成本低。其双膛结构和交替煅烧模式有效地减少了热量损失,降低了燃料消耗。同时,由于产品质量好,适用于对石灰质量要求较高的高端市场。在环保要求日益严格的情况下,麦尔兹窑凭借其高效节能和低污染排放的特点,受到越来越多企业的青睐。

烧石灰旋窖(回转窑)与麦尔兹窑(麦尔丝)在窑炉结构、煅烧工艺以及产品质量和特点等方面都存在明显的不同。企业在选择石灰生产设备时,应根据自身的生产需求、原料条件、能源状况以及市场定位等因素综合考虑,选择适合的窑炉类型,以实现经济效益和环境效益的最大化。