石灰石煅烧最佳温度范围是多少

石灰石煅烧是生产石灰的关键工序,而煅烧温度是其中至关重要的工艺参数。合适的煅烧温度不仅能保证石灰的质量,还对石灰窑炉设备的寿命和能耗控制有着重要意义。确定石灰石煅烧的最佳温度范围,并了解其对相关方面的影响,对于提高石灰生产的效率和质量具有重要价值。

一、石灰石煅烧最佳温度范围

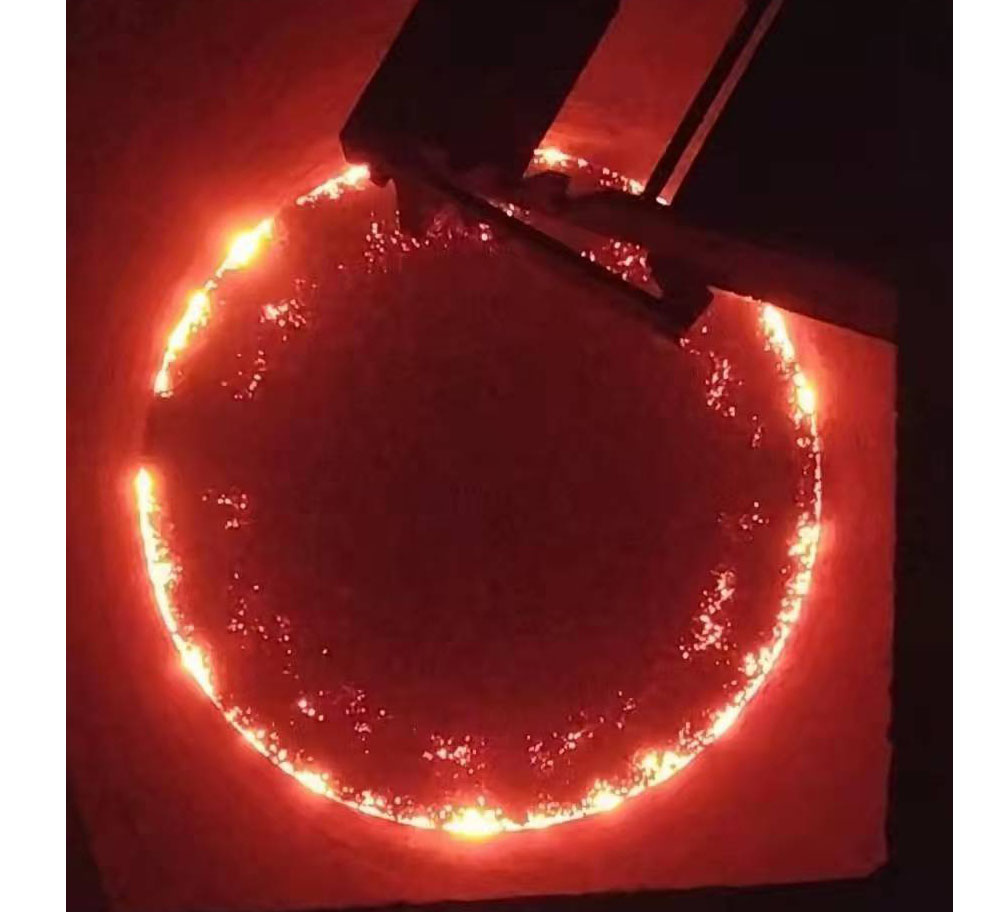

石灰石煅烧的最佳温度范围一般在 800 - 1200 度之间。在这个温度区间内,石灰石能够较为充分地分解,生成的石灰具有较好的活性和质量。当温度低于 800 度时,石灰石分解速度缓慢,反应不完全,会导致石灰产品中残留未分解的石灰石,降低石灰的有效成分含量和活性;而当温度高于 1200 度时,石灰可能会出现过烧现象,晶体结构过度致密,活性降低,同时还会增加能耗和对设备的损害。

二、煅烧温度对石灰质量的影响

(一)在最佳温度范围内

在 800 - 1200 度之间,随着温度的升高,石灰石分解速度加快,生成的石灰结晶程度适中,具有较高的活性和化学反应性。这种石灰在建筑、冶金、化工等行业中应用时,能够更好地发挥其作用,例如在炼钢过程中能够更有效地去除杂质,在建筑材料中能够提高混凝土的强度和耐久性。

(二)温度过低

当煅烧温度低于 800 度时,石灰石分解不完全,石灰中含有较多的未分解碳酸钙。这会导致石灰的活性低,在使用时反应速度慢,不能满足一些工艺要求。例如在建筑行业中,使用这种低活性的石灰制作的砂浆强度增长缓慢,影响施工进度和工程质量。

(三)温度过高

当温度超过 1200 度时,石灰会过烧,晶体结构变得致密,比表面积减小,活性降低。过烧的石灰在水化反应时速度变慢,释放的热量减少,对于一些需要快速反应和高热量释放的应用场景(如某些化工生产过程)不适用。而且过烧的石灰还可能出现烧结现象,使其硬度增加,难以破碎和加工。

三、煅烧温度对石灰窑炉设备的影响

(一)在最佳温度范围内

在 800 - 1200 度的适宜温度下,石灰窑炉设备的运行相对稳定。窑炉内衬材料受到的热应力适中,能够保证较长的使用寿命。此时,设备的各项部件如燃烧器、炉体钢结构等在正常的温度环境下工作,不易出现变形、损坏等问题,减少了设备的维修和更换成本,保障了生产的连续性。

(二)温度过低

低温会延长石灰石的煅烧时间,导致窑炉内物料停留时间过长。这可能会引起物料在窑内的堆积和结块,影响窑炉的通风和传热效率,甚至可能导致窑炉内部堵塞。同时,低温下燃料的燃烧效率也会降低,不完全燃烧产物可能会对设备造成腐蚀,缩短设备的使用寿命。

(三)温度过高

高温对石灰窑炉设备的损害较大。当温度超过设备设计的承受范围时,窑炉内衬材料可能会因过热而开裂、脱落,严重影响窑炉的保温性能和结构强度。燃烧器等关键部件在高温下也容易出现故障,如喷嘴变形、燃烧不稳定等。此外,高温还会加速炉体钢结构的氧化和蠕变,降低设备的安全性和可靠性,增加设备的维修和更换频率,提高了生产成本。

四、煅烧温度对能耗的影响

(一)在最佳温度范围内

在 800 - 1200 度之间,石灰石能够以较为合理的速度分解,能源利用效率较高。此时,燃料的燃烧效果较好,能够充分释放热量用于石灰石的分解,单位石灰产品的能耗相对较低。通过合理控制温度,可以实现能源的优化利用,降低生产成本,提高企业的经济效益。

(二)温度过低

低温下石灰石分解缓慢,为了达到预期的产量,需要延长煅烧时间,这就意味着需要消耗更多的燃料来维持窑炉的温度。同时,低温下燃料的不完全燃烧现象增加,进一步降低了能源的利用效率,导致能耗大幅上升,增加了生产成本和能源浪费。

(三)温度过高

虽然高温可以加快石灰石的分解速度,但过高的温度会使燃料燃烧过于剧烈,部分热量未被充分利用就随废气排出,造成能源的浪费。而且为了维持高温环境,需要更多的燃料投入,这也会导致能耗增加。此外,高温对设备的损害还会间接增加能耗,因为设备维修和更换需要消耗额外的能源。

石灰石煅烧的最佳温度范围为 800 - 1200 度。在该范围内,能保证石灰质量,使窑炉设备稳定运行,降低能耗。温度过低或过高都会对石灰质量、设备及能耗产生不利影响。因此,在实际生产中应严格控制煅烧温度,以实现高效、优质、低能耗的石灰石煅烧生产。