加工铝型材时,如何避免出现加工缺陷?

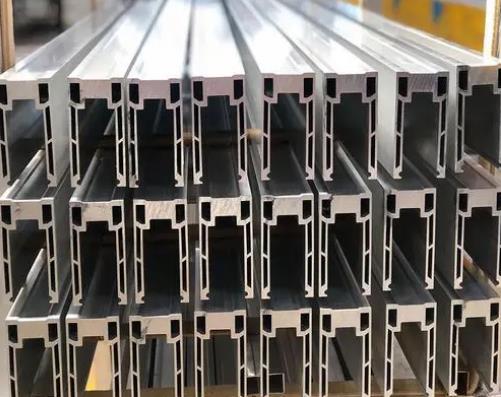

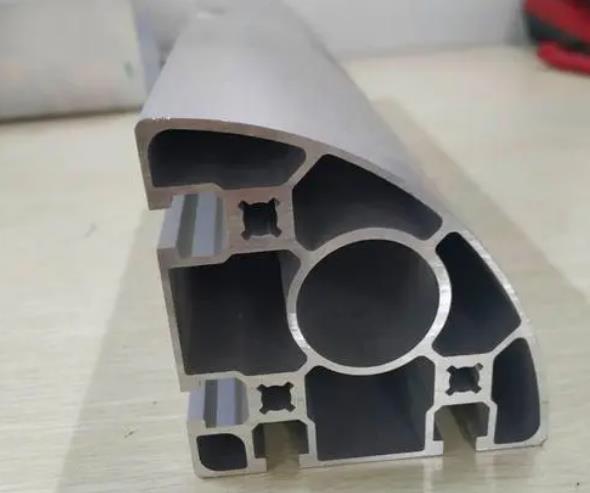

铝型材由于其优良的性能,在众多领域得到了广泛应用。然而,在铝型材的加工过程中,可能会出现各种加工缺陷,这些缺陷不仅影响产品的质量和外观,还可能导致性能下降和成本增加。因此,了解如何避免加工缺陷对于提高铝型材加工质量具有重要意义。

一、常见的铝型材加工缺陷

变形

铝型材在加工过程中,由于受到切削力、夹紧力等因素的影响,容易发生变形,导致尺寸精度下降。

表面粗糙度差

可能由于刀具磨损、切削参数不合理等原因,使得铝型材表面出现粗糙、划痕等问题。

裂纹

加工过程中的热应力、机械应力等可能导致铝型材产生裂纹,严重影响其强度和使用寿命。

尺寸误差

包括长度、宽度、厚度等尺寸不符合设计要求,影响后续的装配和使用。

二、避免加工缺陷的方法

选择合适的刀具和切削参数

(1)刀具材料:应选用硬度高、耐磨性好的刀具材料,如硬质合金刀具。

(2)刀具几何形状:根据铝型材的形状和加工要求,选择合适的刀具几何形状,如前角、后角等。

(3)切削参数:合理选择切削速度、进给量和切削深度,以减少切削力和热量的产生。

例如,在铣削铝型材时,较高的切削速度和适当的进给量可以获得较好的表面质量。

优化装夹方式

(1)采用均匀分布的夹紧力,避免局部受力过大导致变形。

(2)使用合适的夹具,如弹性夹具或真空夹具,以减少装夹引起的变形。

比如,在加工长条形铝型材时,可以采用多点支撑的夹具,保证型材的直线度。

控制加工温度

(1)采用冷却液或切削油进行冷却,降低切削温度,减少热变形和热裂纹的产生。

(2)合理安排加工工序,避免连续加工产生过多热量。

例如,在钻孔时,适时停歇并进行冷却,可以有效控制温度。

提高原材料质量

(1)选择质量优良、成分均匀的铝型材原材料,减少内部缺陷。

(2)对原材料进行预处理,如退火处理,改善其加工性能。

加强工艺管理

(1)制定详细的加工工艺规程,并严格按照规程操作。

(2)对加工设备进行定期维护和保养,确保设备的精度和稳定性。

人员培训

(1)提高操作人员的技术水平和质量意识,使其熟悉加工工艺和设备操作。

(2)加强对操作人员的培训,使其能够及时发现和解决加工过程中的问题。

在加工铝型材时,要避免出现加工缺陷,需要从多个方面入手。选择合适的刀具和切削参数、优化装夹方式、控制加工温度、提高原材料质量、加强工艺管理以及对人员进行培训等措施的综合应用,能够有效地提高铝型材的加工质量,减少加工缺陷的产生,从而满足产品的设计要求和使用性能。