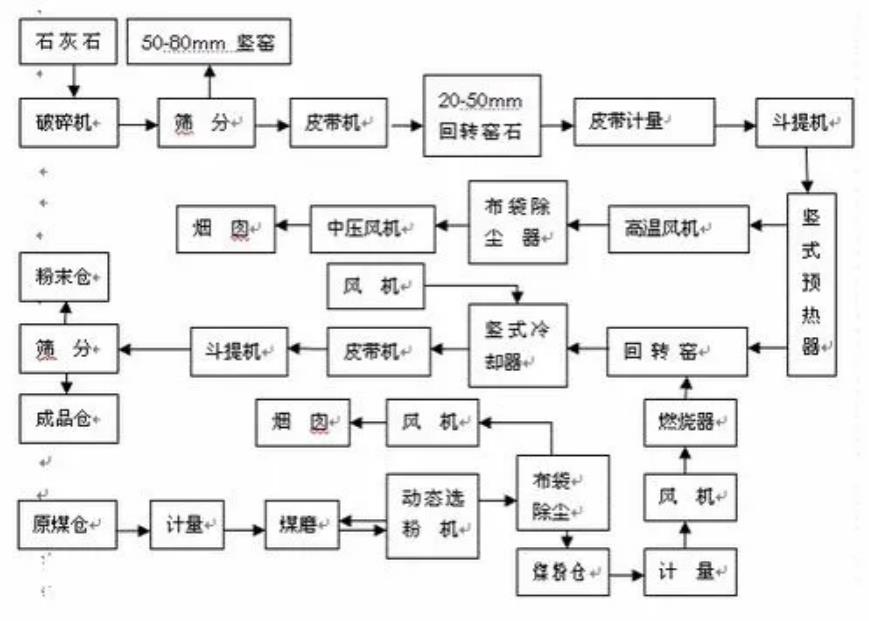

石灰回转窑工艺流程图

石灰回转窑是生产石灰的关键设备,其工艺流程的科学合理性对于石灰的质量和产量有着至关重要的影响。本文将详细介绍石灰回转窑的工艺流程,包括原料准备、煅烧过程、冷却及成品处理等环节,旨在帮助读者全面了解石灰回转窑的生产过程。

一、原料准备阶段

石灰石的选择与破碎

石灰石是生产石灰的主要原料,其质量直接影响石灰的品质。一般要求石灰石的碳酸钙含量在 90%以上,杂质含量低。首先,从矿山开采出来的石灰石大块被输送到颚式破碎机进行初步破碎,将其破碎成直径约 50 - 100 毫米的小块。

接着,经过初步破碎的石灰石小块被送入反击式破碎机或圆锥破碎机进行进一步破碎,使其粒度达到 20 - 30 毫米左右,以满足回转窑的进料要求。

原料的储存与输送

破碎后的石灰石被储存到原料堆场,原料堆场一般设计有防雨、防风等设施,以防止原料受潮和被污染。

当需要向回转窑供料时,通过皮带输送机将石灰石从原料堆场输送到预热器顶部的进料仓。皮带输送机上通常安装有计量装置,以准确控制进料量。

二、预热器阶段

预热原理与结构

预热器的主要作用是利用回转窑排出的高温废气对石灰石进行预热,以提高热能利用效率,降低能耗。预热器一般采用多级旋风预热器,其结构主要包括旋风筒、连接管道和撒料装置等。

当石灰石从进料仓进入预热器后,在撒料装置的作用下,石灰石被均匀地撒在连接管道的内壁上,形成很薄的料层。高温废气以一定的流速通过连接管道,与石灰石进行热交换,使石灰石温度逐渐升高。

预热过程

石灰石在预热器中依次通过各级旋风筒和连接管道,温度不断升高。在第一级旋风筒中,石灰石温度可从常温升高到约 200 - 300℃,经过第二级旋风筒后温度可达到 400 - 500℃,到最后一级旋风筒出口时,石灰石温度可达 800 - 900℃。

经过预热后的石灰石,其分解反应已经开始进行一部分,为后续在回转窑中的煅烧做好了准备。同时,高温废气在与石灰石进行热交换后,温度降低,从预热器顶部排出,进入废气处理系统。

三、回转窑煅烧阶段

回转窑结构与工作原理

回转窑是石灰生产的核心设备,它是一个倾斜放置且能旋转的圆筒形设备。回转窑由筒体、支承装置、传动装置、密封装置等组成。筒体由钢板卷制而成,内衬耐火砖,以保护筒体并减少热量损失。

回转窑以一定的转速旋转,石灰石在窑内随着筒体的旋转不断翻滚,从窑尾向窑头移动。同时,煤粉或天然气等燃料从窑头喷入,在窑内燃烧产生高温,对石灰石进行煅烧。

煅烧过程

当预热后的石灰石进入回转窑后,温度继续升高。在 900 - 1000℃时,石灰石中的碳酸钙开始大量分解,生成氧化钙和二氧化碳。这个分解过程需要吸收大量的热量,回转窑内的燃料燃烧不断提供热量以维持反应的进行。

随着石灰石在回转窑内的不断移动,煅烧过程逐渐完成。到窑头时,石灰石基本完全分解,生成的石灰(氧化钙)从窑头排出。回转窑内的温度分布是不均匀的,一般窑头温度较高,可达 1200 - 1300℃,窑尾温度较低,约为 800 - 900℃。

燃料燃烧与控制

回转窑常用的燃料有煤粉、天然气等。燃料的燃烧过程需要精确控制,以保证窑内温度稳定和煅烧质量。通过调节燃料的供应量、空气的供应量以及燃烧器的角度等参数,可以控制火焰的形状和温度分布。

例如,增加燃料供应量可以提高窑内温度,但同时也需要相应增加空气供应量,以保证燃料充分燃烧,否则会产生大量的一氧化碳等有害气体,影响生产安全和环境质量。采用先进的燃烧控制系统,可以实时监测窑内温度、压力等参数,并自动调整燃料和空气的供应量,以实现最佳的燃烧效果。

四、冷却阶段

冷却方式

从回转窑排出的高温石灰需要进行冷却,常用的冷却方式有两种:一种是竖式冷却器冷却,另一种是篦式冷却机冷却。

竖式冷却器是一个立式的圆筒形设备,内部有多层冷却格栅。高温石灰从冷却器顶部进入,冷空气从底部鼓入,与石灰进行逆流换热,使石灰温度降低。篦式冷却机则是通过篦板的往复运动,使石灰在冷却机内均匀分布,同时冷空气从篦板下向上吹,对石灰进行冷却。

冷却过程

以竖式冷却器为例,当高温石灰进入冷却器后,与从底部鼓入的冷空气进行热交换。石灰的温度逐渐降低,从最初的 1000℃以上降至 100 - 200℃左右。同时,冷空气被加热后,一部分作为二次风送入回转窑,提高燃料的燃烧效率,另一部分作为三次风送入分解炉(如果有分解炉的话),为分解炉内的反应提供热量。

五、成品处理阶段

石灰的储存与输送

冷却后的石灰成为成品,可以通过皮带输送机输送到成品库进行储存。成品库一般有防潮、防雨等措施,以保证石灰的质量。

在输送过程中,还可以对石灰进行筛分,将不符合粒度要求的石灰返回破碎系统进行再次破碎,以保证成品石灰的粒度均匀。

质量检测与控制

对成品石灰要进行质量检测,主要检测指标包括氧化钙含量、活性度、粒度等。通过化学分析方法可以测定氧化钙含量,活性度的检测一般采用酸碱滴定法等。

根据质量检测结果,可以调整生产工艺参数,如煅烧温度、时间、燃料供应量等,以保证石灰的质量稳定。例如,如果氧化钙含量偏低,可能需要提高煅烧温度或延长煅烧时间;如果粒度不均匀,可能需要调整破碎机或筛分设备的参数。

石灰回转窑工艺流程涵盖多个关键环节。原料准备时,对石灰石进行选择、破碎并合理储存与输送。预热器利用废气预热石灰石,提高热能效率。回转窑煅烧是核心,其结构与原理促使石灰石分解,精确控制燃料燃烧保障煅烧质量。冷却阶段通过合适方式使石灰降温并回收热量。成品处理对石灰储存、输送及质量把控,保证产品质量。废气处理减少污染,处理粉尘、二氧化硫等成分,达标排放同时回收余热。各环节相互配合,保障石灰生产高效、优质且环保。