欧标铝型材的加工工艺对成本的影响

铝型材广泛应用于建筑、交通、机械设备、电子电气、航空航天等多个领域。随着市场需求的不断增加,欧标铝型材的加工技术逐渐成熟,并在质量与成本的平衡中起到了至关重要的作用。加工工艺不仅直接影响铝型材的质量和性能,还对最终的生产成本产生显著影响。因此,在铝型材的生产过程中,合理选择和优化加工工艺,能够有效地控制成本,提高企业的市场竞争力。

欧标铝型材的加工工艺,以及它们对成本的影响,重点分析铝型材的切割、冲压、挤压、表面处理等工艺对生产成本的具体影响,并探讨如何通过合理的工艺选择来实现成本优化。

1. 欧标铝型材的基本加工工艺

欧标铝型材的生产过程可以分为几个主要环节:挤压、切割、冲压、表面处理等。每一项工艺都涉及到不同的设备、技术和人员操作,且各自对成本的影响因素不同。

1.1 挤压工艺

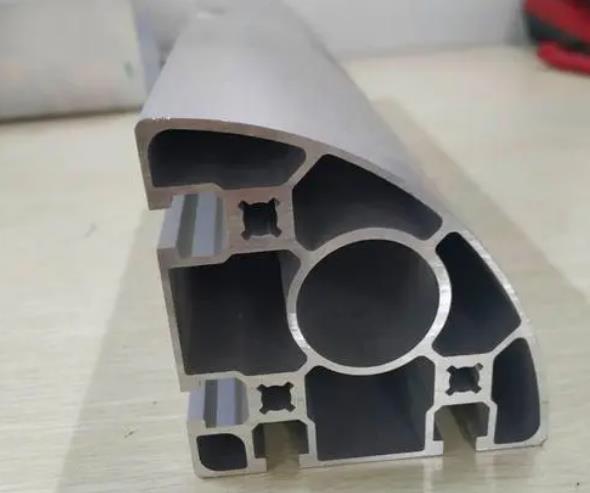

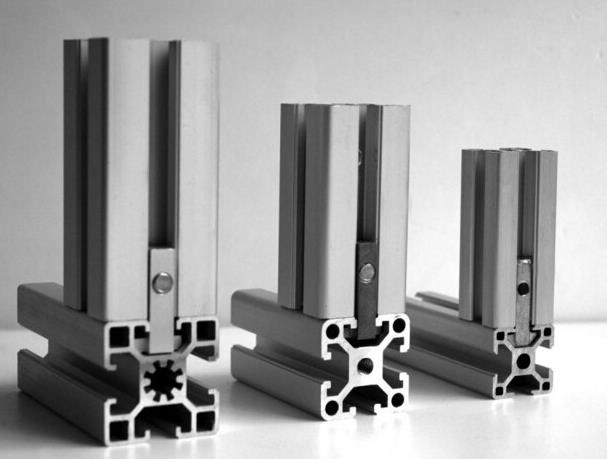

挤压是铝型材生产中最为关键的工艺步骤之一。铝合金材料在高温下通过模具挤压成各种断面形状的型材。挤压工艺的成本主要受到以下几个因素的影响:

铝合金材料的选择:不同的铝合金材料价格差异较大。欧标铝型材常采用6063、6061等合金,其性能和价格有所不同。例如,6061铝合金的价格较高,但其具有较好的强度和耐腐蚀性能,适用于要求较高的应用领域。因此,铝合金的选择需要根据具体需求权衡成本和性能。

挤压模具的成本:挤压模具的设计与制作费用较高。模具的使用寿命、生产效率和复杂度都会影响成本。复杂的型材设计需要更精密的模具,这直接导致模具费用增加。

挤压温度与速度:挤压过程中的温度和速度控制需要精准,过高的温度和过快的速度可能导致产品质量不稳定,增加返工和损耗,进而提高成本。

1.2 切割工艺

铝型材在生产过程中常常需要进行切割,切割的目的是将长条形的铝型材分割成所需的长度。切割工艺的影响因素包括切割工具的选择、切割精度以及生产效率等。

切割工具的选择:切割工具的质量直接影响切割过程中的稳定性与精度。高质量的切割工具往往价格较高,但能够提供更高的切割效率和精度,降低后续加工的难度与成本。低质量的工具虽然初期成本较低,但容易磨损,可能需要更频繁的更换或修复,从而增加运营成本。

切割精度:铝型材的切割精度要求较高,精度不足可能导致废品率增加,进而提高成本。在一些高精度要求的领域,如航空航天、精密设备等,精度问题更为重要。

切割效率:高效的切割设备可以减少每个产品的加工时间,从而降低人工成本和设备运行成本。在大规模生产中,切割效率的提高直接影响单位产品的成本。

1.3 冲压工艺

冲压工艺常用于铝型材的进一步加工,主要用于打孔、折弯、剪切等操作。冲压工艺的复杂度直接影响到生产成本:

冲压模具的设计与制造:冲压工艺通常需要专用的模具,设计复杂的模具需要更高的技术投入和制造成本。模具的精度要求也较高,精度不足可能导致冲压不合格,增加返工和废品。

生产规模与工艺标准化:大批量生产时,冲压工艺的标准化可以有效降低成本。定制化的小批量生产往往需要更多的人工和设备调整,成本较高。

1.4 表面处理工艺

表面处理是提高铝型材外观和性能的关键步骤。常见的表面处理工艺有阳极氧化、电泳涂漆、喷粉等。每种表面处理方法对成本的影响有所不同。

阳极氧化:阳极氧化不仅能够提高铝型材的耐腐蚀性,还能够增加其外观质量。阳极氧化工艺的成本主要由电力消耗、设备投资、以及材料消耗等因素决定。尽管阳极氧化增加了生产成本,但其提供的优良性能使得产品具有更高的附加值,因此在高端市场具有较强的竞争力。

喷涂和电泳涂漆:这些表面处理工艺能够赋予铝型材丰富的色彩和更加均匀的涂层,广泛应用于建筑装饰等领域。喷涂和电泳涂漆的设备投资较大,且涂料的消耗和喷涂的工艺精度都对成本有较大影响。在低批量生产中,表面处理的成本可能会成为产品价格的重要组成部分。

2. 加工工艺对成本的影响

欧标铝型材的加工工艺对生产成本的影响是多方面的,除了直接的材料、设备和人工成本外,还包括间接的生产效率、废品率、能源消耗等因素。

2.1 材料成本

不同的铝合金材料、表面处理工艺和附加配件的选择直接影响到材料成本。例如,选择高性能的铝合金(如6061、7075等)虽然能够提高型材的强度和耐腐蚀性能,但其原材料的采购成本相对较高。相反,选择较低成本的合金虽然降低了材料成本,但可能影响到产品的综合性能。因此,材料的选择需要根据实际使用需求和成本预算进行合理的平衡。

2.2 人工成本

欧标铝型材的加工通常需要一定的人工操作,特别是在切割、冲压、装配等环节。人工成本不仅受工人工资水平的影响,还与生产效率、设备自动化程度和操作人员的技术水平密切相关。现代化的设备和自动化生产线能够减少人工干预,提高生产效率,从而有效降低人工成本。

2.3 能源消耗

铝型材的生产过程中,能源消耗是一个不可忽视的成本因素。挤压、表面处理等工艺过程中都需要大量的电力和热能,特别是高温挤压和阳极氧化等过程。因此,在生产过程中采取节能措施(如使用高效设备、优化工艺流程等)能够有效降低能源消耗,从而控制成本。

2.4 废品率与返工成本

加工工艺的稳定性和精度直接影响到废品率。精度较低或操作不当可能导致型材尺寸超差、表面缺陷等问题,增加废品率和返工成本。优化加工工艺、提高操作人员的技术水平以及使用高精度设备可以有效降低废品率,从而减少返工和资源浪费,降低生产成本。

3. 如何通过优化加工工艺降低成本

通过优化欧标铝型材的加工工艺,可以有效降低生产成本,提升产品的市场竞争力。以下是几种常见的优化方法:

合理选择铝合金材料:根据实际需求选择合适的铝合金材料,避免过度高端的材料选择。同时,在满足性能要求的前提下,选择较为经济的合金成分,可以有效降低材料成本。

自动化生产线:引入先进的自动化设备和生产线,不仅能够提高生产效率,还能够减少人工操作错误,降低人工成本和返工率。

工艺参数优化:对挤压、切割、冲压等工艺进行优化,确保工艺参数的最佳匹配,从而提高生产效率,减少能源消耗和废品率。

设备的维护与保养:定期对设备进行维护和保养,确保设备的长期稳定运行,避免因设备故障造成的停机时间和生产损失。

精细化管理:加强生产过程中的质量管理与成本控制,及时发现并解决问题,确保生产过程中的每个环节都高效且符合成本预算。

欧标铝型材的加工工艺对成本有显著影响。首先,铝型材的生产涉及多道工序,如切割、挤压、表面处理和组装等,每一道工序的复杂程度和精度要求直接影响加工时间和人工成本。其次,表面处理工艺(如阳极氧化、电泳涂装等)的选择,不仅决定了产品的外观和耐用性,也大大影响了成本,复杂的表面处理会增加设备投入和生产周期。再者,生产规模和自动化程度对单位成本具有重要影响,大规模生产和高自动化水平能够有效降低单件成本。最后,原材料的质量和采购渠道也是成本控制的关键因素。高品质铝材虽成本较高,但能减少后期加工和质量问题,进而降低整体成本。因此,合理的工艺选择、精益化生产和原材料管理是控制欧标铝型材加工成本的关键。