工业铝型材在汽车制造中的应用和发展

在当今汽车制造业的快速发展进程中,工业铝型材正逐渐成为一种不可或缺的重要材料。其独特的性能和优势为汽车制造带来了诸多创新和改进,不仅有助于提高汽车的性能和安全性,还对汽车的轻量化、节能减排以及可持续发展产生了深远影响。

一、工业铝型材在汽车制造中的应用领域

车身结构

铝型材在汽车车身结构中的应用越来越广泛。例如,车门框架、车顶框架、行李箱框架等部件都可以采用高强度的铝型材制造。这些铝型材不仅能够提供足够的强度和刚性,还能显著减轻车身重量,从而降低汽车的能耗和排放。

底盘部件

汽车底盘的一些关键部件,如悬挂系统的控制臂、副车架等,也开始采用铝型材。铝型材的轻质特性有助于减少底盘的簧下质量,提升悬挂系统的响应速度和操控性能。

发动机部件

在发动机领域,铝型材被用于制造气缸体、气缸盖、油底壳等部件。其良好的导热性能有助于提高发动机的散热效率,减轻发动机重量,从而提高发动机的功率输出和燃油经济性。

内饰部件

车内的一些装饰和结构部件,如仪表板支架、座椅框架等,也可以使用铝型材。铝型材不仅强度可靠,还能为车内设计提供更多的灵活性和美观性。

二、工业铝型材在汽车制造中的优势

轻量化

汽车轻量化是当前汽车工业发展的重要趋势。铝的密度约为钢的三分之一,使用铝型材替代传统的钢铁材料可以大幅减轻汽车的重量。据研究,汽车重量每减轻 10%,燃油效率可提高 6% - 8%,同时尾气排放也相应减少。

高强度

虽然铝的密度低,但通过先进的合金技术和加工工艺,工业铝型材可以达到甚至超过某些钢铁材料的强度。这使得铝型材能够在保证汽车结构强度和安全性的前提下实现轻量化。

耐腐蚀性

铝具有良好的耐腐蚀性,能够在恶劣的环境中保持稳定的性能。这对于汽车在不同气候和路况下的长期使用至关重要,有助于延长汽车的使用寿命。

可回收性

铝是一种高度可回收的材料,回收过程中的能耗相对较低。在汽车报废后,铝型材部件可以被有效地回收再利用,符合可持续发展的要求。

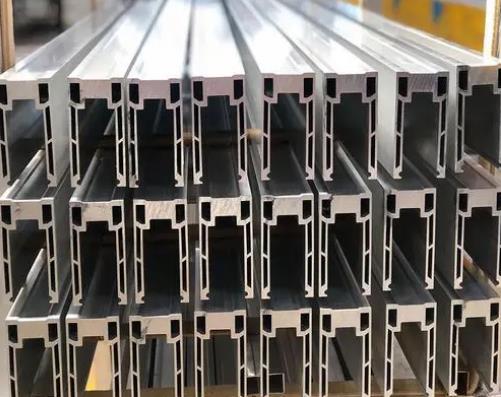

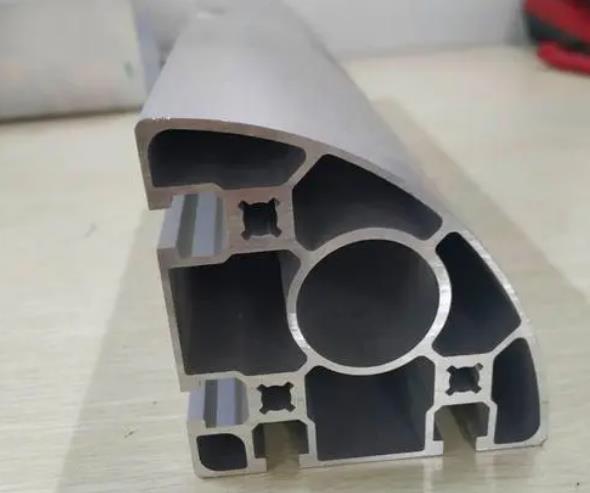

设计灵活性

工业铝型材具有多种截面形状和尺寸可供选择,并且可以通过挤压工艺实现复杂的形状。这为汽车设计师提供了更大的设计自由度,能够创造出更加独特和优化的汽车结构。

三、工业铝型材在汽车制造中的发展趋势

新型铝合金材料的研发

为了进一步满足汽车制造对性能的要求,科研人员不断研发新型的铝合金材料。这些新材料具有更高的强度、更好的韧性和更低的成本,将为工业铝型材在汽车制造中的应用提供更广阔的空间。

制造工艺的改进

随着制造技术的不断进步,如先进的挤压工艺、焊接技术和表面处理技术等,工业铝型材的生产效率和质量将得到进一步提高,同时成本也将逐渐降低。

多材料混合结构的应用

为了充分发挥不同材料的优势,汽车制造中逐渐采用多材料混合结构,如铝型材与高强度钢、碳纤维等材料的组合。这种混合结构能够在保证性能的前提下实现最佳的轻量化效果。

智能化生产

随着工业 4.0 的推进,汽车制造中的铝型材生产将实现智能化。通过数字化设计、自动化生产和智能监控,提高生产的精度和效率,确保产品质量的一致性。

四、面临的挑战和解决方案

成本问题

尽管工业铝型材在长期使用中具有诸多优势,但初始成本相对较高仍然是其在汽车制造中广泛应用的一个障碍。为了解决这一问题,一方面可以通过大规模生产和技术创新来降低铝型材的生产成本;另一方面,可以通过优化设计和提高材料利用率来降低汽车制造过程中的成本。

连接技术

由于铝的物理和化学性质与钢铁不同,传统的焊接和连接方法在铝型材的应用中存在一定的局限性。目前,一些新的连接技术,如搅拌摩擦焊、自冲铆接等正在不断发展和完善,为铝型材在汽车制造中的可靠连接提供了技术支持。

回收体系的完善

尽管铝具有良好的可回收性,但要实现高效、环保的回收利用,还需要建立完善的回收体系。这包括建立更多的回收站点、提高回收技术水平以及加强对回收材料的质量控制等。

工业铝型材在汽车制造中的应用具有巨大的潜力和广阔的前景。随着技术的不断进步和创新,其在汽车轻量化、性能提升和可持续发展方面将发挥越来越重要的作用。然而,要实现工业铝型材在汽车制造中的更广泛应用,还需要克服一系列的挑战,包括降低成本、改进连接技术和完善回收体系等。

汽车制造商、材料供应商和科研机构应加强合作,共同推动工业铝型材在汽车制造领域的发展,为汽车工业的转型升级和可持续发展做出更大的贡献。相信在不久的将来,我们将看到更多采用工业铝型材制造的高性能、低能耗、环保的汽车驰骋在道路上。

总之,工业铝型材在汽车制造中的应用和发展是一个充满机遇和挑战的领域。通过持续的创新和努力,必将为汽车行业带来更加光明的未来。