建筑模板支模如何防止裂缝

在建筑施工过程中,模板支模的质量对于混凝土结构的完整性和耐久性至关重要。裂缝的产生不仅影响建筑结构的美观,还可能降低结构的承载能力和使用寿命。以下是关于建筑模板支模如何防止裂缝的详细探讨。

一、施工准备阶段

(一)材料选择

模板材料

选用质量上乘、强度高、韧性好的模板材料。例如,多层板应选择胶合强度高、防水性能好的产品。避免使用有明显缺陷如翘曲、破损、腐朽的模板。

对于竹胶板,要确保其密度均匀,表面平整光滑,以减少混凝土与模板之间的摩擦力,降低裂缝产生的可能性。

方木

方木作为模板的支撑骨架,应选择材质均匀、顺直、无节疤的木材。常用的有松木等,其规格应符合设计要求,如 50mm×100mm 或 40mm×90mm 等。

检查方木的含水率,过高的含水率会导致方木在使用过程中变形,从而影响模板的稳定性,增加裂缝产生的风险。

对拉螺栓

对拉螺栓的质量直接影响模板的紧固程度。选择强度符合要求、丝扣清晰、无裂纹的对拉螺栓。根据模板的厚度和混凝土的侧压力,合理确定对拉螺栓的直径和长度。

例如,对于较厚的混凝土结构或较大的模板面积,可选用直径较大的对拉螺栓,如 14mm 或 16mm 。

(二)技术准备

施工方案制定

编制详细的模板支模施工方案,对模板的拼接、安装、加固等环节进行合理设计。根据建筑结构的特点,如梁、柱、板的尺寸和形状,确定模板的支撑方式和对拉螺栓的布置位置。

在施工方案中,明确混凝土的浇筑顺序和方法,避免因浇筑不当导致模板受力不均而产生裂缝。

技术交底

项目技术负责人向施工班组进行技术交底,详细说明模板支模的施工工艺、质量标准和注意事项。重点强调防止裂缝的关键环节,如模板的拼接密封、方木的间距控制、对拉螺栓的紧固力度等。

确保施工人员理解并掌握施工要点,提高施工质量。

二、模板安装阶段

(一)模板拼接

拼接精度控制

在模板拼接前,对模板的边缘进行检查和修整,确保拼接处的平整度。采用刨光等工艺处理模板边缘,使拼接缝隙尽可能小。

拼接时,使用专业的拼接工具,如夹具等,保证模板之间的拼接紧密。对于多层板或竹胶板,可在拼接处涂抹适量的密封胶,防止混凝土在浇筑过程中从拼接缝隙处渗漏,从而避免因漏浆而产生裂缝。

模板拼接顺序

按照一定的顺序进行模板拼接,一般从建筑结构的一端开始,逐块拼接模板。在拼接过程中,要注意相邻模板的高低差控制在允许范围内,避免出现错台现象,影响混凝土表面的平整度。

对于复杂形状的建筑结构,如弧形模板等,要提前进行模板的预拼装,确保拼接后的模板符合设计要求。

(二)模板安装

模板与基层接触处理

在安装模板前,对基层表面进行清理和处理。清除基层表面的杂物、灰尘和松散混凝土等,确保模板与基层紧密接触。

在模板与基层之间可铺设一层隔离剂,如脱模剂等,减少模板与混凝土之间的粘结力,便于模板的拆除,同时也可以降低因模板与混凝土粘结过紧而产生裂缝的风险。

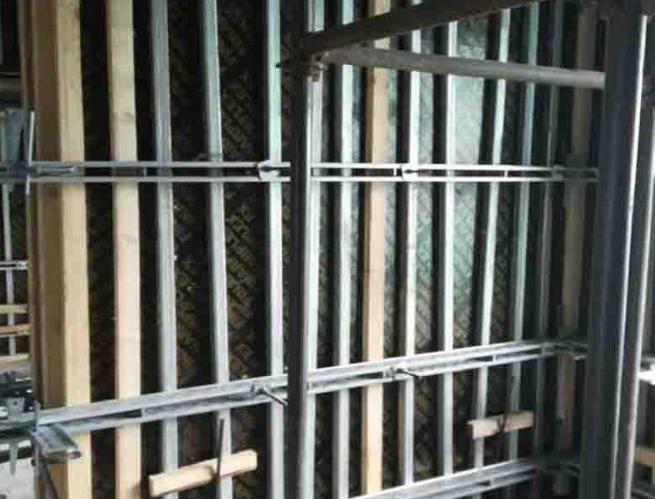

模板的固定与调整

模板安装到位后,及时进行固定。使用方木和对拉螺栓对模板进行加固,方木的间距应根据模板的厚度和混凝土的侧压力合理设置,一般在 200 - 300mm 之间。

对拉螺栓的安装要严格按照设计位置进行,确保模板在混凝土浇筑过程中不会发生变形。在安装对拉螺栓的同时,要注意调整模板的垂直度和平整度,使模板符合设计要求。

三、支撑体系搭建阶段

(一)立杆设置

立杆间距控制

根据建筑结构的荷载大小和模板的面积,合理确定立杆的间距。对于一般的建筑结构,立杆间距可控制在 0.9 - 1.2m 之间;对于较大跨度或荷载较大的结构,应适当减小立杆间距,如 0.6 - 0.9m 。

同时,要考虑模板的拼接位置与立杆的对应关系,确保模板在支撑体系上受力均匀。

立杆底部处理

立杆底部应设置垫板,垫板可采用木板、钢板等材料。垫板的面积不应小于 0.1m²,且厚度应满足承载要求。

在软弱地基上施工时,要对地基进行加固处理,如铺设碎石垫层、打设木桩等,提高地基的承载能力,防止因立杆下沉而导致模板变形产生裂缝。

(二)横杆与剪刀撑设置

横杆步距

横杆的步距一般设置为 1.2 - 1.5m 。在模板的关键部位,如梁底、柱头等,可适当加密横杆,增强支撑体系的稳定性。

横杆应与立杆垂直连接,采用扣件进行固定,扣件的拧紧力矩应符合要求,一般不小于 40N・m 。

剪刀撑布置

剪刀撑分为竖向剪刀撑和水平剪刀撑。竖向剪刀撑应沿建筑结构的纵、横方向均匀布置,与地面的夹角宜在 45° - 60° 之间。水平剪刀撑应在支撑体系的顶部、中部和底部设置。

剪刀撑的设置可以增强支撑体系的抗侧移能力,防止模板在水平方向上的变形,从而减少裂缝的产生。

四、混凝土浇筑阶段

(一)浇筑前准备

模板检查与维护

在混凝土浇筑前,对模板进行全面检查。检查模板的拼接处是否有松动、漏浆现象;对拉螺栓是否紧固;支撑体系是否稳定等。

对于发现的问题及时进行处理,如拧紧对拉螺栓、加固支撑体系等。同时,对模板表面进行清理,去除杂物和灰尘,确保混凝土与模板的良好接触。

混凝土配合比优化

与混凝土搅拌站沟通,优化混凝土的配合比。在满足混凝土强度和工作性能的前提下,尽量降低水泥用量,减少混凝土的水化热。

可适量添加粉煤灰、矿渣粉等掺合料,改善混凝土的和易性和耐久性。同时,控制混凝土的坍落度在合理范围内,避免因坍落度太大而导致混凝土在模板内流动过快,对模板产生较大的冲击力。

(二)混凝土浇筑

浇筑顺序与方法

制定合理的混凝土浇筑顺序,一般按照从低处向高处、从中间向两边的原则进行浇筑。对于大体积混凝土结构,可采用分层浇筑的方法,每层厚度不宜超过 500mm 。

在浇筑过程中,要避免混凝土直接冲击模板,可采用溜槽、串筒等工具进行下料。同时,要均匀布料,防止模板局部受力过大而产生变形和裂缝。

振捣控制

选择合适的振捣设备,如插入式振捣棒等。振捣时要按照一定的顺序进行,避免漏振或过振。振捣棒的插入深度和移动间距应符合要求,一般插入深度为 50 - 100mm ,移动间距不超过振捣棒作用半径的 1.5 倍。

振捣时间要适当控制,以混凝土表面不再显著下沉、不再出现气泡、表面泛出灰浆为准。过度振捣会导致混凝土离析,增加裂缝产生的可能性。

五、模板拆除阶段

(一)拆除时间

非承重模板拆除

非承重模板拆除时,混凝土强度应达到 1.2MPa 以上。可通过同条件养护试块的强度试验来确定拆除时间。

过早拆除非承重模板会导致混凝土表面因失去模板的支撑而产生裂缝。

承重模板拆除

承重模板拆除时间应根据混凝土结构的类型、跨度和强度等级等因素确定。一般当混凝土强度达到设计强度的 75% - 100% 时方可拆除承重模板。

对于大跨度或重要的混凝土结构,拆除承重模板的时间应根据混凝土的实际强度增长情况,经计算和试验验证后确定。

(二)拆除顺序

遵循先支后拆、后支先拆的原则

先拆除不承重的模板,如侧模板等;然后再拆除承重模板。在拆除过程中,要注意对混凝土结构的保护,避免因拆除模板不当而对混凝土造成损坏。

对于复杂的模板支撑体系,要制定详细的拆除方案,明确拆除顺序和操作方法。

模板拆除后的处理

模板拆除后,及时对模板进行清理和保养。清除模板表面的混凝土残渣和杂物,对模板进行检查和维修,对于损坏的模板及时进行修复或更换。

将清理后的模板分类堆放,便于下次使用。

六、质量通病防治与维护

(一)裂缝防治

温度裂缝防治

在炎热的夏季施工时,可采取对模板和混凝土进行遮阳、洒水降温等措施,降低混凝土的入模温度。在寒冷的冬季施工时,要对混凝土进行保温养护,防止混凝土因温度骤变而产生裂缝。

对于大体积混凝土结构,可在混凝土内部设置冷却水管,通过循环水降低混凝土内部温度,减少内外温差,从而防止温度裂缝的产生。

干缩裂缝防治

加强混凝土的保湿养护,在混凝土浇筑完成后,及时覆盖塑料薄膜、湿布等进行保湿。保湿养护时间应根据混凝土的类型和环境条件确定,一般不少于 7 天。

可在混凝土中添加适量的膨胀剂,补偿混凝土的收缩,减少干缩裂缝的产生。

(二)模板维护与管理

定期检查模板

在模板的使用过程中,定期对模板进行检查,包括模板的变形情况、拼接处的密封情况、支撑体系的稳定性等。

对于检查出的问题及时进行处理,确保模板始终处于良好的工作状态。

模板的储存与保管

当模板不使用时,应将其存放在干燥、通风的场所,避免模板受潮、变形。对于长期储存的模板,要定期进行检查和保养,如涂抹防锈剂等。

建筑模板支模防止裂缝是一个系统工程,需要从施工准备、模板安装、混凝土浇筑、模板拆除等各个环节进行严格控制。同时,要加强对质量通病的防治和模板的维护管理,确保建筑结构的质量和耐久性。