工业电窑炉工艺流程是怎样

工业电窑炉是一种利用电能加热的设备,广泛应用于陶瓷、玻璃、冶金、化工等行业。由于其高效、环保的特点,电窑炉成为了许多工业生产中不可或缺的重要设备。对于许多生产线而言,了解电窑炉的工艺流程,掌握其操作技巧,不仅能提高生产效率,还能减少不必要的能源浪费。接下来,我们一起来了解一下工业电窑炉的工艺流程是怎样的。

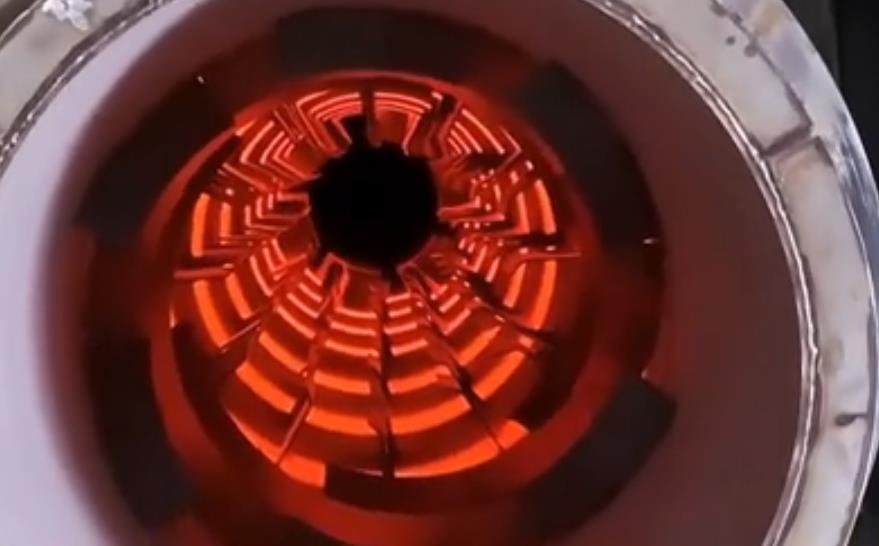

电窑炉的工作原理其实并不复杂。电窑炉通过电阻加热原理,利用电能将加热元件加热到非常高的温度,进而将炉内物料加热或烧结。在这一过程中,电能的转化效率至关重要。电窑炉的主要组成部分包括加热元件、温控系统、炉体结构以及排气系统等。这些部分共同作用,确保了窑炉在不同工况下都能稳定运行。

进入电窑炉的第一步是将原料或待烧制物料放入炉内。在这一阶段,物料需要根据生产工艺的要求进行预处理,比如干燥、搅拌或添加其它成分等。这个步骤对于最终产品的质量非常关键,过多的水分或杂质都可能影响加热效果,导致生产过程中的能量浪费或产品瑕疵。

接下来,电窑炉进入加热阶段。电流通过加热元件时,会将其加热至所需的高温。加热元件的工作温度通常可达到数百摄氏度乃至上千摄氏度,这样的高温条件下,电窑炉内的物料会发生物理或化学反应。在这个过程中,炉内温度的均匀性非常重要。为了避免局部温度过高或过低,电窑炉通常配备了温控系统,实时监控炉内的温度变化,并通过调整电流来实现精准控制。

在加热过程中,炉内的温度通常会逐步升高,达到预定的烧结或加热温度。电窑炉的温控系统可以根据不同的工艺需求调节温度变化的速度,确保加热过程的平稳过渡。一些特殊的生产工艺要求温度升降速度较慢,以便物料得到更均匀的加热,避免因温差过大导致的裂纹或质量问题。

当物料加热至规定温度后,电窑炉进入恒温保温阶段。这个阶段的主要任务是保持窑炉内温度的稳定,以便物料在高温条件下进行充分反应或烧结。恒温保温阶段的时间长短取决于物料的性质以及所要求的烧制效果。在此过程中,电窑炉的温度会被严格控制,确保炉内温度的一致性。

最后,在生产完成后,物料会进入冷却阶段。这个阶段也是电窑炉工艺流程中至关重要的一步。冷却过程需要控制温度下降的速度。如果冷却过快,物料可能会发生裂解或变形,从而影响最终产品的质量。因此,在冷却过程中,通常会采取逐步降温的方式,确保物料得到均匀的冷却。

整个工艺流程结束后,炉内的产品就完成了烧制或加热的过程,可以进行后续的处理或包装。而电窑炉的运行则会进入下一周期,开始新的生产。

从整个流程来看,工业电窑炉的工艺不仅注重温度的精确控制,还需要对各个环节的协调进行严格管理。温控系统的准确性、加热元件的稳定性以及炉内温度的均匀性,都是确保产品质量和生产效率的关键因素。而随着技术的发展,许多现代电窑炉还配备了自动化控制系统,能更加精确地调控整个生产流程,进一步提高了生产的自动化和智能化水平。

掌握电窑炉的工艺流程,对工业生产的顺利进行至关重要。通过合理的工艺设计与精细化的操作管理,企业不仅能保证产品质量的稳定,还能有效地减少能源消耗,达到环保和成本效益的双重目标。