立式石灰窑工作原理是怎样的

立式石灰窑是一种重要的工业设备,广泛应用于石灰的生产中。石灰是建材、冶金、化工等行业的重要原料,其生产过程主要依靠石灰窑来完成。立式石灰窑具有结构简单、操作方便、生产能力大等特点,成为了现代石灰生产的重要设备。

1. 原料和燃料的混合

立式石灰窑的生产过程始于原料和燃料的混合。石灰的主要原料是石灰岩,含有较高的碳酸钙(CaCO₃)。为了提高燃烧效率和改善产品质量,还需要混入适量的燃料。常见的燃料有煤、焦炭、天然气等。

原料和燃料的混合通常由预混系统完成。该系统通过合理的比例调配,确保燃料和原料充分混合,以便进入石灰窑后能更好地进行煅烧反应。混合后的原料和燃料经过输送设备传送到石灰窑的上料系统,准备进行下一步的加工。

2. 上料系统

上料系统是立式石灰窑的重要组成部分,负责将混合好的原料和燃料送入窑内。立式石灰窑一般通过窑顶进行上料。上料系统的设计需要确保原料的均匀输送,并且避免因进料不均或输送不畅造成的生产效率下降。

通常,原料和燃料通过上料斗被输送至上料管道,经过管道的重力作用或机械辅助送入窑内。在送入窑内之前,原料和燃料经过一定的预热程序,以减少后续煅烧环节的能量消耗,提高窑内的温度。上料系统的稳定性和高效性对整个石灰窑的生产至关重要。

3. 煅烧过程

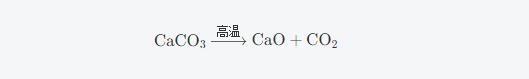

煅烧是石灰窑的核心环节。在高温下,原料中的碳酸钙发生分解反应,生成氧化钙(CaO)和二氧化碳(CO₂)。这一过程通常在1200℃到1300℃的高温下进行,反应式如下:

立式石灰窑通常采用上下分层的结构,原料在窑内通过重力逐层下落。石灰窑内的温度逐渐升高,石灰岩在高温条件下经历预热、煅烧等过程。窑内的气体流动通过自然对流或机械通风方式进行调节,确保原料能够均匀受热,煅烧反应达到最佳效果。

在煅烧过程中,燃料的燃烧产生大量的热量,推动石灰岩分解并同时加热窑内的其他原料。燃料与原料的比例、火焰的分布以及燃烧效率都会直接影响最终的石灰质量。因此,控制好窑内的温度和气流至关重要。

4. 冷却环节

经过煅烧后的生石灰需通过冷却环节降温,以便于后续的运输和使用。冷却系统通常位于石灰窑的下部,常见的冷却方式有自然冷却和机械冷却两种。自然冷却是指在石灰窑底部将生石灰通过重力送出,让其在空气中自然冷却;而机械冷却则通过专门的冷却设备(如冷却机或风冷系统)加速石灰的冷却过程。

冷却后的石灰温度通常会降到常温,以方便包装和运输。冷却环节不仅是石灰生产中的一个必要步骤,还对产品质量有一定影响。过快或过慢的冷却都可能影响生石灰的质量和反应性能,因此需要精确控制。

5. 卸料与成品输出

经过冷却后的生石灰通过石灰窑底部的卸料系统被排出。这一过程通常依靠重力作用或者机械卸料装置将生石灰从窑底卸出,并通过传送带或其他输送设备送至储存区或包装区域。

石灰的质量在整个过程中至关重要,它与原料的质量、燃料的选择、煅烧温度以及冷却过程等多个因素密切相关。立式石灰窑通过精准的工艺控制,可以生产出符合要求的高质量石灰。

立式石灰窑的工作原理是一个复杂而精密的过程,从原料与燃料的混合开始,到上料、煅烧、冷却,再到卸料与成品输出,每一个环节都必须精确控制。通过合理的工艺设计和设备配置,立式石灰窑能够高效、稳定地生产出质量优良的石灰,满足各行业的需求。在现代工业生产中,立式石灰窑无疑是石灰生产的核心设备之一。