石灰立窑热转换率是多少

石灰立窑是传统的石灰生产设备,广泛应用于建筑、冶金、化工等行业。其工作原理主要是通过高温煅烧石灰石(主要成分为碳酸钙)来生产生石灰(氧化钙)。在这一过程中,热转换率是评估立窑能效的重要指标之一。石灰立窑的热转换率大约在60%到90%之间。

1. 石灰立窑的工作原理

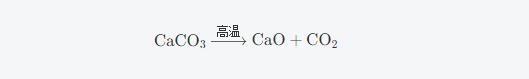

石灰立窑的基本原理是将石灰石在高温下分解为二氧化碳和生石灰。该反应可表示为:

在此过程中,热能的有效利用至关重要。理想情况下,立窑应能够将输入的热量高效转化为化学反应所需的热量。

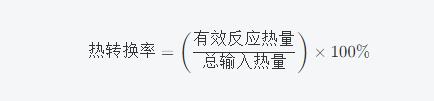

2. 热转换率的定义

热转换率(Thermal Efficiency)是指设备有效利用输入热量进行反应的能力,通常用百分比表示。公式为:

在石灰立窑中,有效反应热量指的是用于煅烧石灰石的热量,而总输入热量则包括燃料的燃烧热量和其他热源。

3. 石灰立窑的热转换率

根据不同类型的立窑和工艺条件,热转换率的范围通常在60%到90%之间。现代立窑(如气流立窑和高效立窑)的热转换率普遍较高,能够达到75%至90%;而传统的立窑由于设计和操作上的限制,其热转换率一般较低,约为60%至70%。

4. 影响热转换率的因素

4.1 窑内温度

窑内的温度对热转换率影响显著。温度过低会导致石灰石未能完全分解,从而降低有效热量;温度过高则可能导致能源浪费。因此,保持适宜的煅烧温度(一般为900°C至1100°C)是提升热转换率的关键。

4.2 石灰石的质量

石灰石的纯度、粒度和含水量等因素会直接影响煅烧过程中的热量需求。高纯度的石灰石(碳酸钙含量高)需要的热量较少,而含杂质的石灰石则会增加热量消耗。

4.3 燃料种类

燃料的种类和燃烧效率也是影响热转换率的重要因素。优质的燃料(如天然气、轻油)能够提供更高的热值,同时降低废气排放,提高热转换效率。相比之下,低质燃料可能导致热量不足和更高的污染物排放。

4.4 立窑的设计

立窑的设计结构,如窑体的隔热效果、进风和出烟的流动性等,都会影响热量的损失。现代立窑通常采用良好的隔热材料和优化的气流设计,以提高热转换率。

5. 提高热转换率的措施

为了提高石灰立窑的热转换率,可以采取以下措施:

优化操作参数:定期监测和调整窑内温度、进料速度和燃料用量,确保最佳操作条件。

使用高效燃料:选择热值高、燃烧充分的燃料,减少热量损失。

改进窑体设计:引入先进的窑体材料和设计理念,提升隔热性能,降低热损失。

余热回收:在立窑的设计中加入余热回收系统,将排出的废气热量用于预热入炉原料,从而提高整体能效。

石灰立窑的热转换率是衡量其能效的重要指标。通过优化操作条件、选择高效燃料和改善设计,可以有效提高热转换率,降低生产成本,提高资源利用效率。随着环保要求的提高和节能减排政策的实施,提升石灰立窑的热转换率将成为未来发展的重要方向。