石灰窑炉工作原理全解析:从石灰石到生石灰的蜕变之旅

石灰作为一种基础工业原料,在冶金、化工、环保、建筑等领域具有不可替代的地位。而石灰的诞生离不开石灰窑炉这一核心设备。下面将深入剖析石灰窑炉的工作原理,并围绕窑炉建设投资、窑炉类型选择、石灰石原料开采与选择、煅烧工艺以及成品产出等关键环节,系统展示从石灰石到生石灰的完整蜕变之旅。这场蜕变之旅不仅仅是物理形态的转变,更是化学组成的根本性重构,其核心在于高温下的分解反应。

建设一座石灰窑炉是一项系统工程,投资决策需综合考虑多个因素。初始投资包括土地购置、厂房建设、设备采购和安装等直接成本,以及环保审批、能源供应配套等间接成本。窑炉的规模和技术水平是影响投资额的关键变量。大型现代化窑炉虽然初始投入较高,但其在能耗控制、自动化程度和环保性能上的优势,往往能在长期运营中通过降低燃料成本和维护费用来收回投资。投资者必须进行详尽的市场调研,评估目标区域的石灰需求、价格走势以及竞争态势,以确保项目的经济可行性。同时,能源政策的导向也不容忽视,使用清洁能源或高效回收技术的窑炉可能获得政策支持,但也会相应增加前期技术投入。一个科学的投资规划是开启这场石灰蜕变之旅的坚实基石。

窑炉类型的选择直接决定了生产工艺路线、产品质量和运营效益。目前主流的石灰窑炉可分为两大类:立窑和回转窑。立窑结构相对简单,投资成本较低,适合中小规模生产和对石灰质量要求不极高的应用场景。其工作原理是石灰石与燃料从顶部加入,物料在重力作用下缓慢下移,经历预热、煅烧和冷却过程,废气从顶部排出,成品从底部卸出。立窑的缺点是物料受热均匀性相对较差,可能导致生烧或过烧现象,影响石灰活性。回转窑则是一种缓慢旋转的长筒形设备,物料从高端进入,在旋转过程中不断翻滚并向前移动,与从低端进入的高温气流逆流接触。这种动态煅烧方式使得物料受热极为均匀,产品质量稳定且活性度高,特别适合对石灰品质要求严格的工业领域,如钢铁冶炼和精细化工。但其设备复杂,占地面积大,投资和运维成本也显著高于立窑。此外,还有诸如套筒窑、双膛窑等先进立式窑,它们在能效和产品质量上取得了很好的平衡。选择何种窑型,需要根据原料特性、目标产品规格、产能需求以及投资预算进行综合权衡,这是规划石灰蜕变之旅的技术路线图。

石灰石原料是这场化学蜕变的起点,其质量优劣是决定最终产品质量的先决条件。石灰石的主要成分是碳酸钙,理论上,煅烧后获得的氧化钙含量取决于原料中碳酸钙的纯度。因此,石灰石原料的选择至关重要。高品质的石灰石要求碳酸钙含量高,二氧化硅、氧化铝、氧化铁、硫、磷等杂质含量低。这些杂质不仅会降低成品石灰的纯度,还会在煅烧过程中与氧化钙反应生成低熔点的硅酸钙、铝酸钙等物质,包裹在石灰石颗粒表面,阻碍内部碳酸钙的进一步分解,导致生烧,同时可能结瘤,影响窑炉的正常运行。硫和磷的存在更是某些应用领域(如钢铁工业)的大忌。除了化学组成,石灰石的物理性质也需关注。块度大小应均匀适中,过大则中心难以完全煅烧,形成夹心生料;过小则会增加窑内通风阻力,导致煅烧不均匀,甚至被烟气大量带走造成损失。机械强度高、热稳定性好的石灰石才能承受窑内高温及物料间的挤压磨损,减少粉化。

石灰石的开采同样是一门科学。通常采用露天开采的方式,经过钻孔、爆破、破碎和筛分等工序获得符合入窑要求的石灰石原料。在破碎筛分阶段,通过颚式破碎机、反击式破碎机或多层振动筛等设备,可以精确控制石灰石的粒度级配,以满足不同窑型对入料粒度的特定要求。对原料的严格把控,是确保石灰蜕变之旅顺利进行的物质保障,从源头上为生产出高活性、低杂质的高品质生石灰奠定了基础。

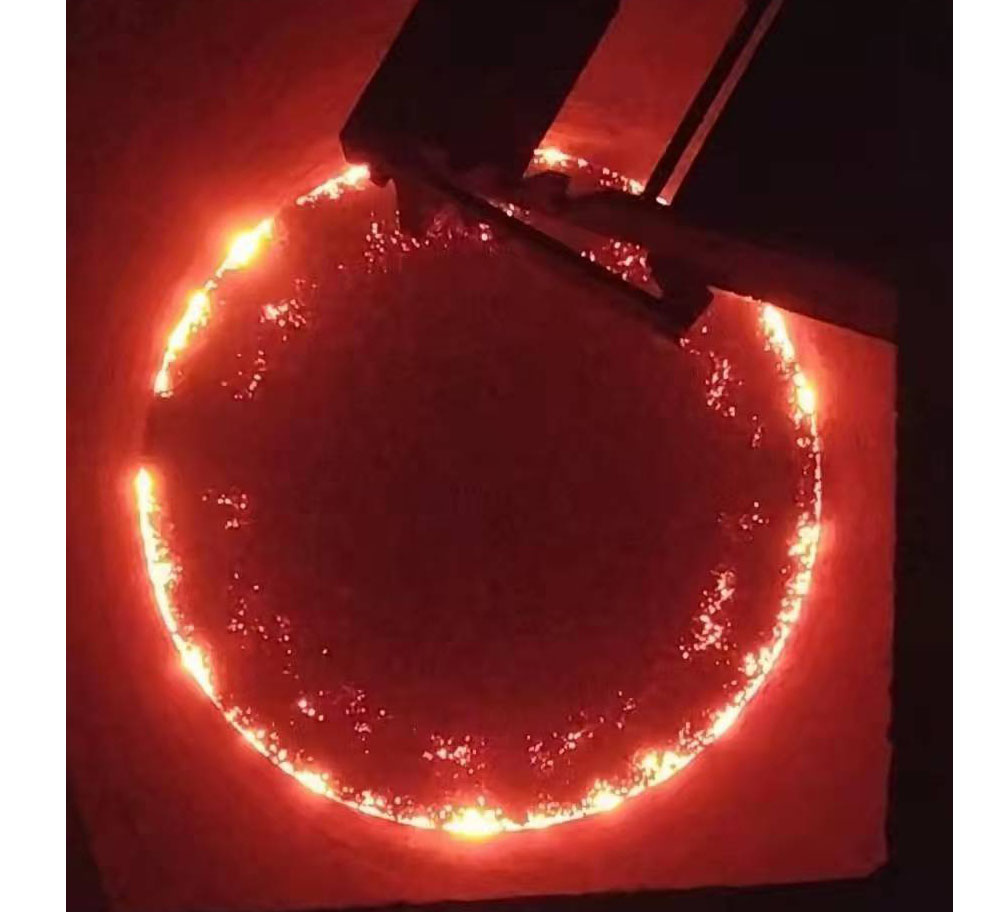

煅烧工艺是整个蜕变之旅的核心环节,是石灰石发生质变的化学反应器。其基本原理是碳酸钙在高温下吸收热量,分解生成氧化钙和二氧化碳。这个反应的化学方程式为:CaCO₃ → CaO + CO₂ - 178 kJ/mol。这是一个强吸热反应,需要在900℃以上才能显著进行,在实际工业生产中,为了加快反应速度、提高分解率,通常将煅烧温度控制在1050℃至1250℃之间。温度过低,反应不完全,生烧率高;温度过高,则会导致石灰晶粒过度长大、结构致密化,活性度下降,即过烧现象,同时浪费能源并可能损害窑衬。

在窑炉内部,整个煅烧过程可以清晰地划分为三个功能区域:预热区、煅烧区和冷却区。在预热区,从煅烧区上升的高温烟气与下行的石灰石物料进行热交换,物料被逐渐加热至分解温度前,同时烟气本身得到冷却。这一过程充分利用了废气余热,显著降低了系统总热耗。物料进入煅烧区后,在稳定的高温环境下,碳酸钙晶体结构被破坏,分解反应剧烈发生,释放出二氧化碳气体。确保煅烧区温度稳定、分布均匀是获得高活性石灰的关键。燃料(如煤粉、天然气、燃油或生物质燃料)通过精确设计的燃烧系统送入该区域,提供持续稳定的热源。分解后的生石灰随后进入冷却区,与从窑底鼓入的冷空气进行逆向热交换。生石灰被冷却,便于后续储存和运输,而冷却空气被预热后,作为助燃空气进入燃烧系统,进一步回收了产品显热,提升了整个系统的热效率。

现代先进的石灰窑炉通过精密的气流、物料流和温度场控制,实现了热能的最大化利用和分解反应的高度可控。自动化控制系统实时监测和调节窑内温度、压力、气氛及物料停留时间,确保每一块石灰石都能在最佳工艺条件下完成其蜕变。这个看似简单的分解反应背后,是复杂的热工传递和化学反应动力学的精确掌控。

燃料与燃烧系统的选择对煅烧工艺的经济性和环保性有着决定性影响。传统的石灰窑曾广泛使用块煤作为燃料,但存在着热效率低、污染重、温度控制不精确等问题。现代石灰窑则更多地采用煤粉、天然气、焦炉煤气、重油甚至生物质燃料。气体和液体燃料便于精确计量和调节,能够实现更清洁、更稳定的燃烧,易于自动化控制,从而获得质量更稳定的产品。采用煤粉时,需要通过高效的喷燃器使其与空气充分混合,确保完全燃烧。燃烧系统设计的核心在于将燃料的化学能高效、均匀地传递给石灰石物料,在煅烧区内形成均匀且可控的温度场。燃烧产生的热量必须以辐射、对流和传导等多种方式,有效地穿透物料表面,深入其内部,驱动分解反应的彻底进行。一个设计优良的燃烧系统,不仅能降低单位产品燃料消耗,还能有效减少氮氧化物、硫氧化物等污染物的生成,使这场高温蜕变之旅更加经济和环保。

当石灰石在窑内历经了预热、高温煅烧和冷却的完整历程后,最终以生石灰的形态排出窑体。这时的产品就是主要成分为氧化钙的生石灰。出料方式根据窑型不同而有所差异。回转窑通常在筒体低端设置密封卸料装置,连续地将冷却后的石灰排出。立窑则通过底部的卸灰装置,间歇或连续地出料。刚出窑的生石灰温度仍然较高,需经过进一步的冷却、筛分和破碎处理,以去除在煅烧和运输过程中产生的细粉和未完全反应的核芯(欠烧料),确保最终产品的粒度合格和纯度。筛分出的细粉可以作为石灰粉产品出售,用于农业或烟气脱硫等领域,实现资源的综合利用。

成品的储存和运输有严格的要求。生石灰是一种化学活性很强的物质,极易与空气中的水分和二氧化碳发生反应。吸水后会潮解,生成氢氧化钙(消石灰),并释放热量;与二氧化碳反应则会重新碳酸化,导致活性降低。因此,生石灰必须储存于干燥、密封的仓罐中,并尽量减少库存时间,尽快投入使用。现代化的石灰生产线通常配备有大型的筒仓和密闭的输送系统,从出窑、处理到储存,全程最大限度地减少产品与空气的接触,保全其高活性。

质量控制贯穿于从石灰石原料入厂到生石灰产品出厂的全过程。除了对原料的严格检验,在煅烧过程中需要持续监测窑况和工艺参数。对最终产品,则需要定期取样检测,关键指标包括:氧化钙和氧化镁的含量、生烧和过烧率、活性度(表征与水反应速度的快慢)、粒度分布以及残余二氧化碳含量等。这些指标综合反映了煅烧工艺的执行效果和产品的内在品质,是指导生产操作和满足客户要求的重要依据。只有通过严格的质量控制,才能确保每一批出厂的生石灰都符合标准,圆满完成这场从致密岩石到高活性化学品的蜕变之旅。

从石灰石到生石灰的蜕变之旅,是一场融合了地质学、化学、热工学、机械工程与自动控制技术的复杂工业过程。它始于审慎的投资规划和精准的窑炉选型,依赖于对石灰石原料的精细挑选和预处理,核心在于窑炉内高温下精准控制的煅烧工艺,最终以高品质、高活性的生石灰产品的产出为终点。这座看似简单的工业窑炉,实则是一个高效的能量转换和物质重构系统。理解其完整的工作流程与原理,对于优化生产、提升产品质量、降低能耗与排放具有重要意义。随着技术进步和环保要求的日益提高,石灰窑技术正朝着更加大型化、智能化、低碳化和资源综合利用的方向发展,这场持续了数千年的化学蜕变之旅,正被赋予新的时代内涵与技术活力。