石灰窑旋转布料器布料均匀

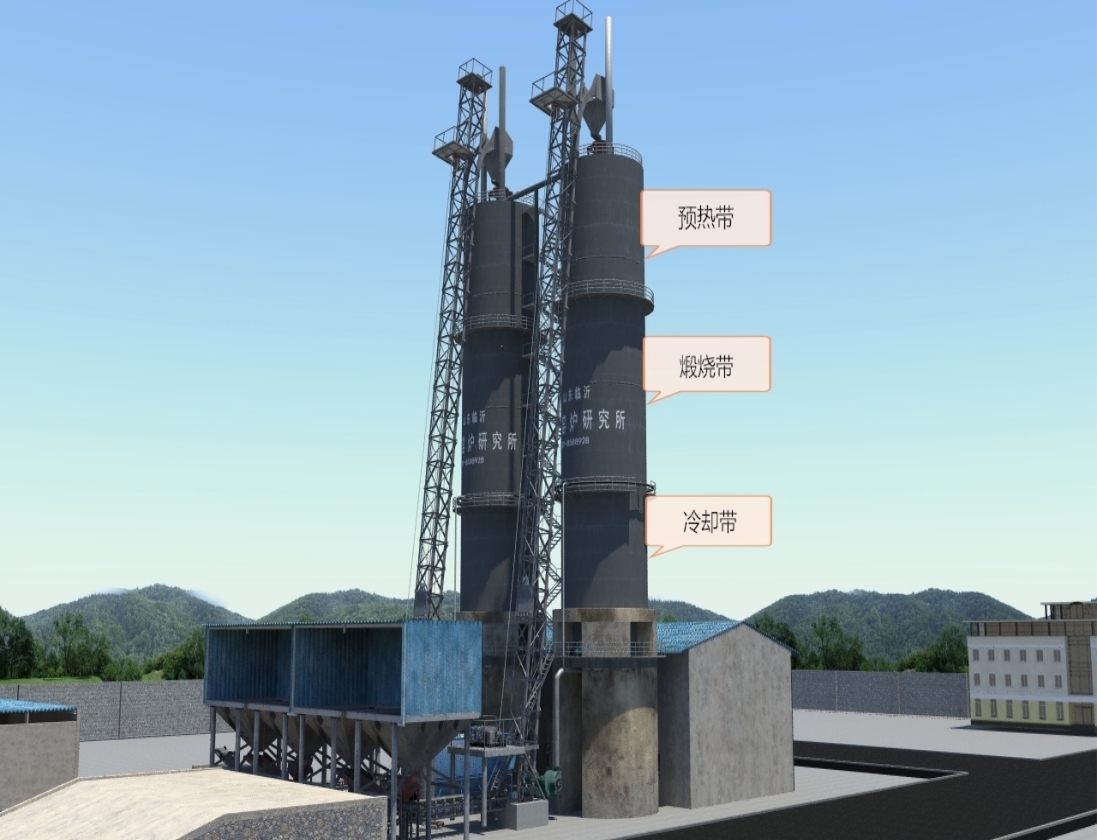

在石灰窑的生产过程中,旋转布料器起着至关重要的作用。它的主要功能是将石灰石等原料均匀地分布在窑内,以确保煅烧过程的高效性和产品质量的稳定性。布料均匀与否直接关系到石灰窑的生产效率、能源消耗以及最终产品的质量。因此,深入研究石灰窑旋转布料器布料均匀的相关问题具有重要的现实意义。

一、石灰窑旋转布料器布料均匀的重要性

(一)提高煅烧质量

均匀的布料能够使石灰石在窑内受热更加均匀。当石灰石在窑内分布均匀时,各个部位的石灰石都能得到合适的热量,从而保证煅烧反应的充分进行。这样可以减少因局部过热或过冷而导致的煅烧不充分或过烧现象,提高石灰的活性度和质量稳定性。例如,在生产高活性石灰时,均匀的布料是确保石灰活性达到标准的关键因素之一。如果布料不均匀,部分石灰石可能因热量不足而未完全分解,而另一部分则可能因过热而出现烧结现象,导致石灰品质下降。

(二)降低能源消耗

布料均匀有助于提高热量的利用效率,从而降低能源消耗。当石灰石均匀分布在窑内时,窑内的气流分布也会更加合理,热气能够更有效地与石灰石进行热交换。相反,如果布料不均匀,会导致窑内出现局部气流不畅或短路现象,使部分石灰石无法充分吸收热量,而其他部位则可能热量过剩,造成能源的浪费。据统计,通过实现良好的布料均匀性,石灰窑的能源消耗可以降低 10% - 15%左右。

(三)延长窑炉设备寿命

均匀布料可以减少窑内局部过热或过冷对窑炉内衬等设备的损害。如果布料不均匀,窑内某些区域可能长期处于高温或低温的极端状态,这会加速窑炉内衬的磨损、变形甚至损坏。例如,在窑壁局部过热的情况下,耐火砖的使用寿命会大幅缩短。而通过实现旋转布料器的布料均匀,能够使窑内温度分布更加均衡,从而减轻对窑炉设备的热应力,延长其使用寿命,降低设备维护成本。

(四)保证生产的稳定性和连续性

布料均匀是保证石灰窑稳定运行的基础。只有当石灰石在窑内均匀分布时,煅烧过程才能按照预定的工艺参数进行,从而保证生产的稳定性和连续性。如果布料不均匀,会导致窑内压力、温度等参数波动较大,影响生产的正常进行,甚至可能引发生产事故。例如,布料不均匀可能导致窑内局部堵塞,影响气体流通,进而影响整个生产过程的稳定性。

二、影响石灰窑旋转布料器布料均匀的因素

(一)旋转布料器的结构设计

布料器的形状和尺寸

布料器的形状和尺寸直接影响其布料效果。例如,布料器的出口形状和角度会决定石灰石的抛撒轨迹和分布范围。如果出口角度不合理,可能导致石灰石集中在某一区域,无法实现均匀布料。此外,布料器的直径和长度也需要根据石灰窑的规格和生产能力进行合理设计,以确保能够覆盖整个窑截面。

内部结构和部件

旋转布料器内部的结构和部件,如分料板、导流板等,对布料均匀性起着关键作用。分料板的设计和布置方式会影响石灰石在布料器内的流动和分配情况。导流板则可以引导石灰石的流向,使其更加均匀地分布到窑内。如果这些部件的设计不合理或安装不当,会导致石灰石在布料器内出现偏流、堆积等现象,影响布料均匀性。

(二)旋转布料器的运行参数

旋转速度

旋转布料器的旋转速度对布料均匀性有重要影响。当旋转速度过慢时,石灰石可能会集中在某一区域落下,导致布料不均匀;而旋转速度过快时,石灰石可能会被过度抛撒,也会影响其在窑内的分布情况。合适的旋转速度需要根据石灰石的粒度、窑内的气流情况以及生产工艺要求等因素进行调整。一般来说,通过试验和模拟可以确定最佳的旋转速度范围。

下料速度

下料速度即石灰石进入旋转布料器的速度,它也会影响布料均匀性。如果下料速度过快,布料器可能无法及时将石灰石均匀分布到窑内,导致堆积和布料不均;下料速度过慢则可能影响生产效率。下料速度需要与旋转布料器的旋转速度相匹配,以确保石灰石能够在窑内均匀分布。通常,通过调节下料阀门的开度等方式来控制下料速度。

(三)石灰石原料的特性

粒度分布

石灰石的粒度大小和分布情况会影响其在旋转布料器内的流动和分布。如果粒度差异较大,可能会出现粒度较大的石灰石集中在某些区域,而粒度较小的石灰石分布在其他区域的情况,导致布料不均匀。因此,在进入旋转布料器之前,需要对石灰石进行筛选和分级,使其粒度分布尽量均匀。

含水量

石灰石的含水量也会对布料均匀性产生影响。含水量过高的石灰石可能会在布料器内出现粘连、结块等现象,影响其正常流动和分布。一般来说,石灰石的含水量应控制在一定范围内,通常在 1% - 3%左右为宜。在实际生产中,可以通过烘干等方式降低石灰石的含水量,以提高布料均匀性。

(四)窑内气流状况

窑内气流的速度、方向和分布情况会影响石灰石在窑内的落点和分布。如果窑内气流不稳定或存在局部气流过大或过小的情况,会使石灰石在下落过程中受到气流的干扰,导致布料不均匀。例如,当窑内出现局部气流短路时,石灰石可能会被气流吹向一侧,造成布料偏斜。因此,需要通过合理的窑炉设计和通风系统调节,确保窑内气流均匀稳定,为石灰石的均匀布料创造良好的气流环境。

三、实现石灰窑旋转布料器布料均匀的策略

(一)优化旋转布料器的结构设计

采用先进的模拟技术

利用计算机模拟软件,如 CFD(计算流体动力学)模拟等,对旋转布料器内石灰石的流动和分布情况进行模拟。通过模拟可以直观地了解不同结构设计下布料器的布料效果,从而优化布料器的形状、尺寸以及内部结构。例如,通过模拟可以确定最佳的出口角度和形状,使石灰石能够以合适的轨迹抛撒到窑内。同时,也可以对分料板和导流板的设计进行优化,提高其分料和导流效果。

改进部件设计和材料选择

对于布料器内部的关键部件,如分料板和导流板,采用耐磨、耐腐蚀且具有良好导流性能的材料制作。例如,选用高强度的合金钢或陶瓷材料,提高部件的使用寿命和稳定性。同时,对部件的形状和结构进行改进,使其能够更好地适应石灰石的流动特性,提高布料均匀性。例如,将分料板设计成弧形或带有一定角度的斜面,使石灰石能够更加顺畅地流动和分配。

(二)精确控制旋转布料器的运行参数

安装先进的传感器和控制系统

在旋转布料器和石灰窑上安装传感器,实时监测旋转速度、下料速度、窑内温度、压力等参数。通过先进的控制系统,如 PLC(可编程逻辑控制器)控制系统,根据实时监测的数据自动调整旋转布料器的运行参数。例如,当传感器检测到下料速度过快时,控制系统会自动减小下料阀门的开度,以保证下料速度与旋转速度相匹配。同时,控制系统还可以根据窑内温度和压力的变化,适时调整旋转布料器的旋转速度,以优化布料效果。

建立运行参数优化模型

通过大量的试验和数据分析,建立旋转布料器运行参数优化模型。该模型可以根据不同的生产条件和原料特性,预测最佳的旋转速度和下料速度等参数组合。在实际生产中,操作人员可以根据模型的推荐值进行参数调整,以实现布料均匀性的最佳效果。例如,对于不同粒度的石灰石,模型可以给出相应的最佳旋转速度和下料速度范围,确保在各种情况下都能实现较好的布料均匀性。

(三)优化石灰石原料处理

加强原料筛选和分级

在石灰石进入旋转布料器之前,采用先进的筛选和分级设备,对石灰石进行严格的筛选和分级。将粒度差异较大的石灰石分离出来,分别进行处理或合理搭配使用。例如,可以将粒度较大的石灰石先进行破碎处理,使其粒度符合要求后再与粒度较小的石灰石混合进入布料器。通过这种方式,可以保证进入布料器的石灰石粒度分布更加均匀,有利于实现布料均匀。

控制原料含水量

建立完善的原料烘干系统,对含水量过高的石灰石进行烘干处理。在烘干过程中,严格控制烘干温度和时间,确保石灰石的含水量降低到合适的范围。同时,在原料储存和输送过程中,采取防潮措施,避免石灰石再次吸收水分。例如,在原料仓库设置通风设备,保持空气干燥,在输送设备上安装防雨罩等。通过有效控制石灰石的含水量,可以提高其流动性和布料均匀性。

(四)改善窑内气流状况

优化窑炉结构设计

在窑炉设计阶段,充分考虑气流的均匀分布问题。合理设计窑炉的进风口、出风口位置和尺寸,以及窑内的风道结构。例如,采用多点进风、环形出风口等设计方式,使窑内气流能够更加均匀地分布。同时,优化窑炉的内部空间布局,避免出现气流死角和短路现象。通过这些措施,可以为石灰石的均匀布料提供良好的气流环境。

安装气流调节装置

在窑炉内安装气流调节装置,如导流板、调节阀等。导流板可以引导气流的流向,使其更加均匀地穿过石灰石料层。调节阀则可以根据实际需要调节气流的速度和流量。例如,当发现窑内某一区域气流过大时,可以通过调节阀适当减小该区域的风量,使气流分布更加均衡。通过安装这些气流调节装置,可以有效地改善窑内气流状况,提高布料均匀性。

石灰窑旋转布料器布料均匀是保证石灰窑高效、稳定运行以及生产高质量石灰产品的关键因素。通过深入分析影响布料均匀性的因素,并采取相应的优化策略,如优化旋转布料器的结构设计、精确控制运行参数、优化石灰石原料处理以及改善窑内气流状况等,可以显著提高布料均匀性。在实际生产中,企业需要综合考虑各种因素,不断进行技术创新和改进,以实现石灰窑旋转布料器的最佳布料效果。随着科技的不断进步和对生产质量要求的不断提高,相信在未来会有更多先进的技术和方法应用于石灰窑旋转布料器布料均匀的实现,为石灰工业的可持续发展提供有力支持。同时,布料均匀性的研究和实践也将进一步推动整个石灰生产行业向更加高效、节能、环保的方向发展。